کانال سازی؛ دستگاه، قیمت و انواع از کولر تا صنعتی

آسایش در فضاهای مدرن، چه در تابستانی داغ و چه در زمستانی سرد، مدیون جریانی نامرئی اما حیاتی است: هوای مطبوع. اما این هوا چگونه به تمام اتاقها میرسد؟ پاسخ در شبکهای پنهان به نام کانال سازی نهفته است. این صنعت که شریانهای تنفسی یک ساختمان را میسازد، نقشی اساسی در کیفیت هوا، بهرهوری انرژی و راحتی ما دارد و از یک سیستم سادهی کولر آبی تا پیچیدهترین مجموعههای تهویه صنعتی را پوشش میدهد.

کانال سازی چیست؟

وقتی میپرسیم کانال سازی چیست، در واقع به مجموعهای از فرآیندهای مهندسی، ساخت و نصب اشاره میکنیم که هدف آن ایجاد شبکهای یکپارچه از کانالها یا داکتها برای انتقال هوا در یک ساختمان است. این شبکه، ستون فقرات هر سیستم تهویه مطبوع (HVAC) محسوب میشود و بدون آن، دستگاههای گرمایشی و سرمایشی عملا بیفایده خواهند بود.

یک سیستم کانالکشی استاندارد از دو بخش اصلی تشکیل میشود:

- شبکه رفت (Supply): این بخش هوای مطبوع (سرد یا گرم) و تصفیهشده را از دستگاه مرکزی مانند کولر یا هواساز تحویل میگیرد و از طریق دریچههای خروجی، آن را به صورت یکنواخت در فضاهای مختلف ساختمان پخش میکند.

- شبکه برگشت (Return): این قسمت وظیفه دارد هوای استفادهشده و کهنهی داخل محیط را از طریق دریچههای ورودی جمعآوری کند و برای تصفیه و تنظیم مجدد دما به دستگاه مرکزی بازگرداند.

اجرای صحیح و مهندسیشدهی کانال سازی، مزایای مستقیمی به همراه دارد. این سیستم نه تنها سریعترین راه برای رساندن هوای مطبوع به تمام نقاط است، بلکه با جلوگیری از نشت هوا، راندمان دستگاههای تهویه را به شکل چشمگیری افزایش میدهد و به کاهش مصرف انرژی کمک میکند.

مراحل کانال سازی

فرآیند کانال سازی یک عملیات چند مرحلهای و مهندسی است که از طراحی اولیه آغاز میشود و به نصب نهایی در پروژه ختم میشود. این مراحل را میتوان در سه فاز اصلی خلاصه کرد.

فاز اول: طراحی و محاسبات مهندسی

این مرحله، شالودهی کل پروژه است. یک طراحی غیراصولی میتواند کارایی گرانترین دستگاه تهویه را نیز از بین ببرد. در این فاز، متخصصان با بازدید از محل و بررسی نقشههای معماری، بهینهترین مسیرها برای عبور کانال و بهترین مکان برای نصب دریچهها را شناسایی میکنند. سپس، محاسبات فنی آغاز میشود. مهندسان بر اساس حجم و کاربری هر فضا، میزان هوای مورد نیاز (CFM) را محاسبه کرده و ابعاد کانالها را متناسب با آن و با در نظر گرفتن افت فشار در طول مسیر طراحی میکنند. انتخاب شکل (گرد یا چهارگوش) و جنس کانال نیز در همین مرحله صورت میپذیرد.

فاز دوم: ساخت و تولید در کارگاه

پس از نهایی شدن نقشهها، فرآیند تولید در کارگاه کانال سازی کولر یا کارخانههای بزرگ صنعتی شروع میشود. این فرآیند شامل مراحل زیر است:

- تهیه متریال مناسب، معمولا ورقهای گالوانیزه با ضخامت مشخص.

- برشکاری دقیق ورقها بر اساس الگوهای طراحی.

- خمکاری ورقها برای ایجاد زوایا و شکلهای مورد نیاز.

- اتصال قطعات به یکدیگر از طریق قفلهای مکانیکی (که توسط دستگاه کشو زن کانال سازی ایجاد میشود) یا جوشکاری برای ساخت بخشهای مختلف کانال.

فاز سوم: نصب و عایقکاری در محل

در این مرحله، قطعات ساختهشده به محل پروژه منتقل و در مسیرهای تعیینشده (معمولا داخل سقف کاذب) نصب میشوند. برای مهار وزن کانالها از سیستمهای آویز و ساپورتهای نگهدارنده استفاده میشود. پس از نصب، مهمترین بخش یعنی آببندی و عایقکاری آغاز میشود. تمام درزها باید به دقت آببندی شوند تا از نشتی هوا که عامل اصلی اتلاف انرژی است، جلوگیری شود. در نهایت، کل سیستم برای اطمینان از عملکرد صحیح، مورد آزمایش قرار میگیرد.

اهمیت حیاتی عایقکاری در کانال سازی

عایقکاری یک گزینه اضافی نیست، بلکه بخشی ضروری از فرآیند کانال سازی به شمار میرود. عدم توجه به آن پیامدهای جدی دارد:

- اتلاف شدید انرژی: یک سیستم بدون عایق مناسب میتواند ۱۰ تا ۳۰ درصد از سرما یا گرمای تولیدی را قبل از رسیدن به مقصد هدر دهد.

- افزایش هزینهها: این اتلاف انرژی به معنای کارکرد بیشتر دستگاه تهویه و افزایش قابل توجه قبضهای برق و گاز است.

- ایجاد رطوبت و کپک: پدیده «تعریق» یا چگالش در کانالهای سردی که از محیطهای گرم عبور میکنند، باعث زنگزدگی بدنه کانال و رشد خطرناک قارچ و کپک میشود.

- کاهش آلودگی صوتی: عایقها، به ویژه انواع مدرن مانند الاستومری، صدای حرکت هوا و موتور دستگاه را جذب کرده و به آرامش محیط کمک میکنند.

انواع کانال سازی؛ از کولر تا صنعتی

کانالهای انتقال هوا بر اساس دو معیار اصلی یعنی شکل مقطع و جنس ماده سازنده دستهبندی میشوند که هر کدام بر کارایی، هزینه و نوع نصب سیستم تاثیرگذار هستند.

طبقهبندی بر اساس شکل مقطع

کانالهای چهارگوش (مربعی و مستطیلی)

این شکل، سنتیترین و رایجترین نوع کانال است و اغلب افراد کانال سازی کولر را با همین ظاهر میشناسند.

- مزایا: نصب سادهتری دارند، هزینه تولیدشان معمولا کمتر است و به دلیل انعطافپذیری در ابعاد (تغییر نسبت طول به عرض)، به راحتی با فضاهای محدود ساختمانی سازگار میشوند.

- معایب: جریان هوا در گوشههای ۹۰ درجه دچار تلاطم و افت فشار میشود که راندمان را کاهش میدهد. همچنین، درزها و اتصالات بیشتر، پتانسیل نشتی هوا را افزایش میدهد.

کانالهای گرد (اسپیرال و دایرهای)

این شکل از نظر آیرودینامیکی، بهینهترین حالت برای انتقال هوا است و انتخابی مدرن محسوب میشود.

- مزایا: جریان هوا را با کمترین مقاومت و افت فشار منتقل میکنند. به دلیل حذف درزهای طولی و کاهش اتصالات، میزان نشتی هوا به حداقل میرسد و صدای کمتری نیز تولید میکنند.

- معایب: اجرای آنها به تخصص بیشتری نیاز دارد و معمولا فضای عمودی بیشتری برای نصب میخواهند که ممکن است در فضاهای مسکونی محدودیت ایجاد کند.

طبقهبندی بر اساس جنس مواد سازنده

کانالهای گالوانیزه (ورق فولادی روکشدار)

این کانالها که از ورق فولادی با روکش «روی» ساخته میشوند، قدیمیترین و متداولترین ماده در صنعت کانال سازی هستند.

- مزایا: استحکام مکانیکی بالا، دوام طولانیمدت، مقاومت مناسب در برابر خوردگی و هزینه اولیه مقرونبهصرفه از ویژگیهای اصلی آنهاست.

- معایب: وزن نسبتا زیادی دارند و فاقد هرگونه خاصیت عایق حرارتی یا صوتی هستند، بنابراین حتما باید پس از نصب، به صورت جداگانه عایقکاری شوند.

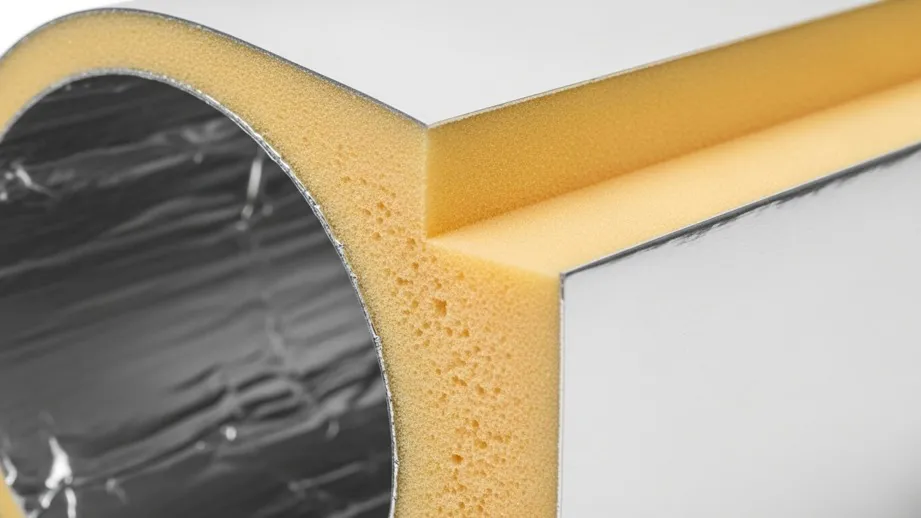

کانالهای پیشعایق (پلی یورتان یا PIR)

این محصولات راهحلی مدرن در صنعت کانال سازی به شمار میروند و از پنلهای ساندویچی متشکل از فوم فشرده و دو لایه فویل آلومینیومی ساخته میشوند.

- مزایا: بزرگترین مزیت آنها این است که خود بدنه کانال، هم عایق حرارتی و هم عایق صوتی است. وزن بسیار سبکی دارند که نصب را سریعتر میکند و مقاومت فوقالعادهای در برابر رطوبت، قارچ و باکتری از خود نشان میدهند.

- معایب: هزینه اولیه خرید مواد اولیه این پنلها معمولا بالاتر از ورق گالوانیزه است.

کانالهای انعطافپذیر (فلکسیبل یا خرطومی)

این کانالها به صورت لولههای انعطافپذیر با ساختارهای مختلف (آلومینیومی، برزنتی و...) تولید میشوند.

- کاربرد: معمولا در مسیرهای کوتاه و برای اتصالات نهایی (مثلا اتصال کانال اصلی به دریچه خروجی) یا در فضاهای بسیار تنگ و پرپیچوخم که نصب کانالهای صلب ممکن نیست، به کار میروند.

- معایب: سطح داخلی ناصاف آنها مقاومت زیادی در برابر جریان هوا ایجاد میکند، بنابراین باید در کوتاهترین مسیر و به صورت صاف نصب شوند تا باعث افت فشار شدید در سیستم نشوند.

کاربردهای کانال سازی

حوزه فعالیت کانال سازی بسیار گسترده است و بر اساس مقیاس و نیاز پروژه به دو دسته اصلی مسکونی و صنعتی تقسیم میشود.

تهویه در مقیاس مسکونی و تجاری

در این حوزه، تمرکز اصلی بر تامین آسایش دمایی و هماهنگی با زیباییشناسی معماری داخلی است. کاربردهای رایج آن شامل کانال سازی کولر آبی، سیستمهای گرمایش مرکزی و سیستمهای مدرنتر مانند داکت اسپلیتها میشود. در این پروژهها، کانالها معمولا به صورت توکار در سقفهای کاذب اجرا میشوند.

تهویه در مقیاس صنعتی

در کانال سازی صنعتی، اولویتها کاملا متفاوت است و بر قدرت، دوام، ایمنی و کارکردهای تخصصی تمرکز دارد. ابعاد کانالها بسیار بزرگتر و ضخامت ورقها بیشتر است تا بتوانند فشار بالای هوا یا مواد ساینده را تحمل کنند. کاربردهای تخصصی صنعتی شامل موارد زیر است:

- تهویه عمومی کارخانهها و کارگاهها برای تامین هوای تازه.

- خنکسازی تجهیزات عظیم در نیروگاهها.

- سیستمهای اگزاست (تخلیه) برای خروج هوای آلوده، دود، بخارات شیمیایی سمی و گازهای داغ.

- محیطهای بهداشتی و اتاقهای تمیز در بیمارستانها و صنایع داروسازی برای کنترل کیفیت هوا.

تفاوت اصلی این دو حوزه در سطح ریسک نهفته است؛ نشتی هوا در یک سیستم مسکونی باعث افزایش قبض برق میشود، اما در یک سیستم صنعتی میتواند به معنای ورود گازهای سمی به محیط کار و ایجاد خطر جانی باشد.

آشنایی با دستگاههای کانال سازی

امروزه، صنعت کانال سازی با استفاده از ماشینآلات تخصصی از یک حرفه دستی به یک فرآیند تولید نیمهاتوماتیک تبدیل شده است که دقت، سرعت و کیفیت را به شدت افزایش داده است.

دستگاه کشو زن کانال سازی چیست؟

این دستگاه که با نام «لاک فُرمِر» (Lock Former) نیز شناخته میشود، یکی از کلیدیترین ابزارها در کارگاههای ساخت کانال چهارگوش است. برخلاف تصور، کلمه «کشو» به نوعی درز یا قفل مکانیکی اشاره دارد که این دستگاه کانال سازی روی لبه ورقهای فلزی ایجاد میکند. وظیفه اصلی آن، فرم دادن به لبههای ورق است تا بتوانند در هم چفت شوند و درز طولی کانال را تشکیل دهند. این روش، اتصالی بسیار محکم و هوابند بدون نیاز به جوشکاری سرتاسری ایجاد میکند.

ماشینآلات چندکاره؛ راهکاری اقتصادی

برای راهاندازی یک کارگاه، خرید جداگانه تمام دستگاهها سرمایهگذاری سنگینی میطلبد. به همین دلیل، دستگاههای چندکارهای طراحی شدهاند که چند عملیات اصلی را در یک ماشین واحد انجام میدهند. یک دستگاه کانال سازی دوبله ۵کاره گزینهای محبوب برای کارگاههای متوسط است که معمولا ترکیبی از قابلیتهای زیر را ارائه میدهد:

- یک لبه: برای آمادهسازی لبه ورق.

- دو لبه (قفل پیتزبورگ): برای ایجاد قفل اصلی کانال.

- درز: برای ایجاد قفل اتصالدهنده.

- بند کشاب (S-Lock): برای ایجاد قفلهای عرضی جهت اتصال دو قطعه کانال.

- برش یا گرد زن: قابلیت برش ورق یا ایجاد مقاطع دایرهای.

سایر تجهیزات اصلی خط تولید

علاوه بر دستگاههای فرمدهی، تجهیزات دیگری نیز در یک کارگاه کانال سازی ضروری هستند:

- دستگاه گیوتین (Guillotine): برای برشهای صاف و دقیق ورقهای بزرگ.

- دستگاه خمکن (Press Brake): برای ایجاد خمهای ۹۰ درجه در کانالهای چهارگوش.

- دستگاه نورد (Roller): برای گرد کردن ورقها و ساخت کانالهای گرد.

- برش پلاسما (CNC Plasma): در خطوط تولید مدرن برای برشهای بسیار سریع و پیچیده با کنترل کامپیوتری.

هزینه و قیمت کانال سازی

برآورد هزینهها یکی از مهمترین بخشها برای کارفرمایان است و به دو بخش اصلی هزینه اجرا و هزینه خرید تجهیزات تقسیم میشود.

عوامل موثر بر قیمت نهایی اجرا

ارائه یک قیمت ثابت برای قیمت کانال سازی کولر یا هر پروژه دیگری ممکن نیست، زیرا هزینه نهایی به عوامل متعددی بستگی دارد:

- متراژ پروژه: پروژههای با متراژ پایین (خردهکاری) هزینه واحد گرانتری دارند.

- جنس ورق: قیمت کانال پیشعایق با کانال گالوانیزه متفاوت است.

- ضخامت ورق: هرچه ضخامت ورق بیشتر باشد، قیمت هر مترمربع آن نیز افزایش مییابد.

- پیچیدگی اجرا: یک مسیر مستقیم ارزانتر از مسیری پر از زانویی و سهراهی تمام میشود.

- هزینه عایقکاری: این هزینه معمولا جداگانه و بر اساس نوع عایق محاسبه میشود.

نحوه محاسبه قیمت معمولا بر اساس «مترمربع» ورق مصرفی است.

جدول برآورد هزینههای اجرای کانال سازی (سال ۱۴۰۴)

جدول زیر یک برآورد کلی از هزینههای اجرایی بر اساس دادههای سال ۱۴۰۴ ارائه میدهد. این قیمتها تقریبی هستند و ممکن است بسته به منطقه و مجری متغیر باشند.

شرح خدمات | واحد | برآورد قیمت (تومان) |

ساخت و نصب کانال گالوانیزه (ضخامت ۰.۵ تا ۰.۶) | مترمربع | ۵۵۰,۰۰۰ تا ۷۰۰,۰۰۰ |

ساخت و نصب کانال گالوانیزه (ضخامت ۰.۷۵) | مترمربع | حدود ۶۵۰,۰۰۰ |

ساخت و نصب کانال گالوانیزه (ضخامت ۱.۰) | مترمربع | حدود ۷۵۰,۰۰۰ |

ساخت و نصب کانال داکت اسپلیت (با فوم پیشعایق) | مترمربع | ۸۰۰,۰۰۰ تا ۹۵۰,۰۰۰ |

عایقکاری سنتی (مانند پشم شیشه) | مترمربع | ۹۰,۰۰۰ تا ۱۵۰,۰۰۰ |

عایقکاری مدرن (مانند الاستومری) | مترمربع | ۳۵۰,۰۰۰ تا ۷۵۰,۰۰۰ |

نصب دریچه هوا (سقفی یا دیواری) | هر عدد | ۲۰۰,۰۰۰ تا ۹۰۰,۰۰۰ |

اجرای ساپورت (بست نگهدارنده کانال) | هر عدد | ۱۰۰,۰۰۰ تا ۶۰۰,۰۰۰ |

هزینه پروژههای کوچک (خردهکاری) | مقطوع | ۳,۵۰۰,۰۰۰ تا ۵,۰۰۰,۰۰۰ |

قیمت دستگاه کانال سازی دست دوم و نو

برای راهاندازی کارگاه کانال سازی کولر، هزینه خرید دستگاه کانال سازی اهمیت دارد. قیمت دستگاه کانال سازی دست دوم به عواملی مانند سال ساخت، کشور سازنده و میزان کارکرد بستگی دارد. امروزه بسیاری از تولیدکنندگان دستگاههای نو نیز از پلتفرمهای آنلاین برای فروش محصولات خود استفاده میکنند و قیمتهای ذکر شده در آگهیهای جدید معمولا مربوط به دستگاههای نو است.

جدول حدود قیمت دستگاههای کانال سازی (سال ۱۴۰۴)

عنوان دستگاه | وضعیت | برآورد قیمت (تومان) |

دستگاه کانال سازی (۳، ۵، یا ۷ کاره - مدل پایه) | نو | حدود ۸۵,۰۰۰,۰۰۰ |

دستگاه کانال سازی (یک لبه، کشوزن، برش ورق) | نو | حدود ۱۲۳,۰۰۰,۰۰۰ |

دستگاه لاک فرم (کشوزن) ۴ یا ۶ کاره | نو | نیازمند استعلام |

دستگاه کانال سازی (کشوزن، چندکاره) | دست دوم (مدلهای قدیمیتر) | ۱۰,۰۰۰,۰۰۰ تا ۶۵,۰۰۰,۰۰۰ |

نگاهی به کارگاه کانال سازی کولر

رایجترین تصویری که از کانال سازی در ذهن عموم وجود دارد، کانال سازی کولر آبی برای مصارف مسکونی است. کارگاه کانال سازی کولر مکانی است که در آن ورقهای گالوانیزه به کانالهای آشنای روی بامها تبدیل میشوند.

فرآیند ساخت کانال چهارگوش گالوانیزه

در یک کارگاه استاندارد، پس از طراحی و برش ورق گالوانیزه، با استفاده از دستگاه کشو زن کانال سازی، لبههای طولی ورق برای ایجاد درزهای قفلی فرم داده میشوند. همزمان، با دستگاه خمکن، زوایای ۹۰ درجه بدنه کانال ایجاد شده و در نهایت قطعات در هم قفل میشوند.

اهمیت رعایت استانداردها در نصب

یک کارگاه حرفهای، باید از استانداردهای جهانی این صنعت مانند SMACNA (انجمن ملی پیمانکاران ورق فلز و تهویه مطبوع آمریکا) پیروی کند. این استاندارد جزئیات فنی دقیقی را مشخص میکند که تفاوت بین یک کار حرفهای و یک کار ضعیف را رقم میزند:

- حداقل ضخامت ورق: برای هر ابعاد کانال و هر میزان فشار هوا.

- روشهای اتصال: نحوه صحیح ساخت و نصب فلنجها و اتصالات.

- الزامات درزبندی: روشهای استاندارد برای به حداقل رساندن نشتی هوا.

- فواصل ساپورتها: برای جلوگیری از افتادگی کانالها.

رعایت این استاندارد مستقیما بر کارایی انرژی سیستم شما تاثیر میگذارد و هزینههای عملیاتی (قبض برق و گاز) را در تمام طول عمر ساختمان کاهش میدهد.

نگهداری و تمیزکاری کانالها

فرآیند کانال سازی با نصب به پایان نمیرسد. این شبکهها به مرور زمان به محل تجمع گرد و غبار، آلرژنها و آلودگیها تبدیل میشوند. اگر رطوبت به این گرد و غبار اضافه شود، محیطی ایدهآل برای رشد کپک و قارچ فراهم میشود که کیفیت هوای داخل را به شدت کاهش داده و باعث بروز مشکلات تنفسی و آلرژی میشود.

نگهداری منظم شامل بازرسی دورهای، تعویض مداوم فیلترهای هوای دستگاه مرکزی و در صورت نیاز، پاکسازی حرفهای داخل کانالها توسط شرکتهای متخصص است. توصیه میشود این بازرسیها به صورت دورهای، مثلا هر شش ماه یکبار، انجام شود.

جمعبندی

کانال سازی یک بخش حیاتی و کاملا مهندسی در صنعت ساختمان است که بسیار فراتر از ساخت ساده قطعات فلزی به شمار میرود. کارایی یک سیستم تهویه مطبوع، بیش از برند دستگاه، به طراحی اصولی، محاسبات دقیق و رعایت استانداردهای جهانی در فرآیند کانال سازی وابسته است. انتخاب هوشمندانه شکل و جنس کانال و همچنین اجرای کامل عایقکاری، تاثیری مستقیم و دائمی بر آسایش، سلامت هوا و هزینههای مصرف انرژی در بلندمدت خواهد داشت. در نهایت، نباید فراموش کرد که این شریانهای حیاتی ساختمان، برای تداوم کارایی خود نیازمند نگهداری و پاکسازی منظم هستند.

سوالات متداول

تفاوت اصلی کانالهای گرد و چهارگوش در چیست؟

کانالهای گرد از نظر آیرودینامیکی کارآمدتر هستند و اتلاف انرژی کمتری دارند، اما کانالهای چهارگوش به دلیل انعطافپذیری در ابعاد، برای نصب در فضاهای محدود ساختمانی مناسبتر و رایجتر هستند.

آیا عایقکاری کانالها واقعا ضروری است؟

بله، کاملا ضروری است. عایقکاری از هدررفت ۱۰ تا ۳۰ درصدی انرژی جلوگیری میکند، مانع از تعریق سطح کانال و رشد کپک میشود و به کاهش صدای ناشی از جریان هوا کمک میکند.

چه عواملی بیشترین تاثیر را بر قیمت نهایی اجرای کانال سازی دارند؟

مهمترین عوامل شامل متراژ کل پروژه (بر حسب متر مربع ورق)، جنس ورق (گالوانیزه یا پیشعایق)، ضخامت ورق و پیچیدگی مسیر کانالکشی (تعداد زانوییها و اتصالات) است.

منظور از «دستگاه کشو زن» در کانال سازی چیست؟

دستگاه کشو زن یا «لاک فُرمِر»، ماشینی است که لبههای ورق فلزی را به شکلی فرم میدهد که بتوانند مانند یک قفل مکانیکی در هم چفت شوند. این روش، اتصالی محکم و هوابند برای درزهای طولی کانال ایجاد میکند.