خدمات وکیوم فرمینگ؛ مراحل، قالبها و دستگاهها

احتمالا بسیاری از محصولات پلاستیکی که هر روز با آنها سروکار داریم، از بستهبندی شفاف یک اسباببازی گرفته تا بخشهایی از داشبورد خودرو یا حتی ظروف یکبار مصرف، توجه ما را به خود جلب کردهاند. اما شاید کمتر به این فکر کرده باشیم که این قطعات متنوع چگونه با این سرعت و دقت تولید میشوند. پاسخ بسیاری از این پرسشها در یک فرآیند صنعتی کارآمد و هوشمندانه به نام وکیوم فرمینگ نهفته است. این روش که بر پایهی حرارت و خلاء استوار شده، به تولیدکنندگان اجازه میدهد ورقهای پلاستیکی را به تقریبا هر شکلی درآورند. در این مطلب به طور کامل بررسی میکنیم که وکیوم فرمینگ چیست، چه مراحلی دارد و چه تجهیزاتی برای اجرای آن لازم است.

وکیوم فرمینگ چیست؟

برای درک کامل این فرآیند، بهتر است ابتدا با خانوادهی بزرگتری که به آن تعلق دارد، یعنی «شکلدهی حرارتی» یا ترموفرمینگ، آشنا شویم. این آشنایی به ما کمک میکند تا جایگاه و اهمیت وکیوم فرمینگ را بهتر درک کنیم.

شکلدهی حرارتی به زبان ساده

شکلدهی حرارتی (Thermoforming) یک اصطلاح کلی برای فرآیندهایی است که در آنها یک ورق پلاستیک گرما-نرم (ترموپلاستیک) حرارت داده میشود تا به حالت نرم و انعطافپذیر درآید. تصور کنید یک ورق پنیر را کمی گرم میکنید تا نرم شود؛ حالا میتوانید آن را روی یک جسم قرار دهید تا شکل آن را به خود بگیرد. ترموفرمینگ نیز دقیقا همین کار را با پلاستیک انجام میدهد. پس از اینکه ورق پلاستیکی نرم شد، روی یک قالب قرار میگیرد و به روشهای مختلفی شکل داده میشود. وکیوم فرمینگ یکی از مهمترین و پرکاربردترین زیرشاخههای این خانواده است.

تعریف دقیق وکیوم فرمینگ

وکیوم فرمینگ یا شکلدهی با خلاء، نوعی فرآیند شکلدهی حرارتی است که در آن از فشار منفی هوا (خلاء) برای چسباندن ورق پلاستیکی داغ به سطح یک قالب استفاده میشود. در این روش، پس از گرم شدن ورق پلاستیک، روی قالب قرار میگیرد و هوای بین ورق و قالب به سرعت توسط یک پمپ مکیده میشود. این کار باعث ایجاد خلاء میشود و فشار هوای محیط اطراف (که حدود ۱ اتمسفر است) ورق نرمشده را با قدرت به تمام زوایا و جزئیات سطح قالب میفشارد و آن را وادار به گرفتن شکل قالب میکند.

مزایا و معایب اصلی این روش

مانند هر فرآیند صنعتی دیگری، وکیوم فرمینگ نیز نقاط قوت و ضعف خاص خود را دارد که آن را برای کاربردهای مشخصی مناسب میسازد.

مزایای کلیدی:

- هزینه پایین تولید و تجهیزات: یکی از بزرگترین مزایای این روش، هزینه نسبتا پایین ساخت قالب و تجهیزات اولیه در مقایسه با روشهایی مانند تزریق پلاستیک است. این ویژگی، وکیوم فرمینگ را به گزینهای ایدهآل برای تولید در مقیاس کم تا متوسط و همچنین ساخت نمونههای اولیه تبدیل میکند.

- سرعت بالای تولید: چرخهی تولید در این فرآیند کوتاه است و میتوان قطعات را با سرعت بالایی تولید کرد که برای پروژههای با تیراژ بالا بسیار مناسب است.

- انعطافپذیری در تولید قطعات بزرگ: این روش برای ساخت قطعات بزرگ پلاستیکی مانند وان حمام، پنلهای داخلی خودرو یا بدنهی یخچالها که تولیدشان با روشهای دیگر دشوار و پرهزینه است، بسیار کارآمد عمل میکند.

- تنوع در مواد اولیه: طیف گستردهای از ورقهای ترموپلاستیک مانند ABS، PET، PVC و پلیاستایرن در این فرآیند قابل استفاده هستند که هرکدام ویژگیهای منحصربهفردی را ارائه میدهند.

معایب و محدودیتها:

- ضخامت غیریکنواخت دیواره: از آنجایی که ورق پلاستیک روی قالب کشیده میشود، قسمتهایی که بیشتر کش میآیند (مانند گوشهها و بخشهای عمیق) نازکتر از سایر نواحی میشوند. این یک محدودیت ذاتی در این فرآیند است.

- دقت ابعادی کمتر در جزئیات ظریف: هرچند این روش دقت خوبی دارد، اما برای ایجاد جزئیات بسیار ریز و دقیق، روشهایی مانند تزریق پلاستیک یا شکلدهی با فشار (Pressure Forming) عملکرد بهتری دارند.

- تولید ضایعات: پس از شکلدهی، قسمتهای اضافی ورق باید بریده و جدا شوند. اگرچه این ضایعات قابل بازیافت هستند، اما مدیریت آنها بخشی از فرآیند تولید به شمار میرود.

ارتباط میان مزایا و معایب این روش بسیار جالب است. در واقع، دلیل اصلی ارزان بودن قالبها این است که معمولا فقط یک طرف ورق پلاستیک با قالب در تماس است. این سادگی در ساخت قالب، هزینهها را کاهش میدهد. اما همین ویژگی باعث میشود ورق پلاستیک به صورت غیریکنواخت کشیده شود و ضخامت دیوارهی محصول نهایی در نقاط مختلف، متفاوت باشد. بنابراین، انتخاب وکیوم فرمینگ همیشه یک موازنه میان صرفهی اقتصادی و دستیابی به یکپارچگی کامل در ضخامت قطعه است.

مراحل وکیوم فرمینگ

فرآیند تولید یک قطعه با روش وکیوم فرمینگ، هرچند در مقیاس صنعتی پیچیدگیهای خود را دارد، اما در اساس از چند مرحلهی ساده و قابل فهم تشکیل شده است. آشنایی با این مراحل به ما کمک میکند تا درک بهتری از چگونگی تبدیل یک ورق پلاستیکی صاف به یک محصول سهبعدی پیدا کنیم.

گام اول: مهار و حرارتدهی ورق پلاستیک

در ابتدا، یک ورق پلاستیکی (مانند PVC، ABS یا PET) در یک قاب مخصوص محکم میشود تا در طول فرآیند جابجا نشود. سپس، این قاب به بخش گرمکننده دستگاه منتقل میشود. در این بخش، المنتهای حرارتی قدرتمند (که میتوانند برقی یا گازی باشند) از یک یا دو طرف، ورق را تا دمای مشخصی گرم میکنند. این دما باید به اندازهای باشد که پلاستیک نرم و کاملا انعطافپذیر شود اما ذوب نشود. دمای دقیق به جنس و ضخامت ورق بستگی دارد. این مرحله یکی از مهمترین بخشهای روش ساخت وکیوم فرمینگ محسوب میشود.

گام دوم: شکلدهی با کمک خلاء

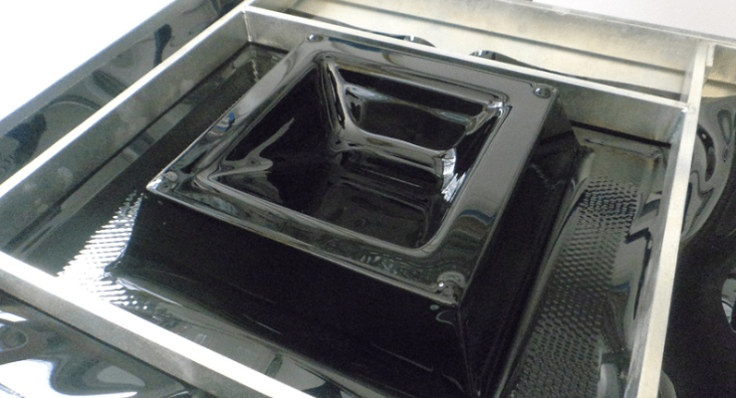

پس از اینکه ورق به دمای ایدهآل رسید، به سرعت روی قالب مورد نظر که روی یک سطح حفرهدار (میز وکیوم) قرار گرفته، منتقل میشود. بلافاصله، یک پمپ وکیوم فرمینگ قدرتمند فعال شده و هوای محبوس شده بین ورق داغ و سطح قالب را از طریق سوراخهای ریزی که روی قالب تعبیه شده، تخلیه میکند. با ایجاد خلاء، فشار هوای محیط اطراف مانند یک نیروی عظیم و یکنواخت عمل کرده و ورق نرم را به تمام سطوح و جزئیات قالب میچسباند و آن را به شکل قالب درمیآورد.

گام سوم: خنکسازی و آزادسازی

حالا که پلاستیک شکل قالب را به خود گرفته، باید به سرعت سرد شود تا دوباره به حالت جامد و پایدار بازگردد. این کار معمولا با استفاده از فنهای خنککننده یا حتی عبور آب سرد از کانالهای داخل قالبهای فلزی انجام میشود تا سرعت تولید افزایش یابد. پس از اینکه قطعه به اندازهی کافی سخت شد، پمپ وکیوم خاموش شده و قطعهی شکلگرفته از قالب جدا میشود.

گام چهارم: پرداخت نهایی

قطعهای که از قالب خارج میشود، هنوز به بخشهای اضافی ورق پلاستیکی که در قاب مهار شده بود، متصل است. در این مرحله، قطعهی اصلی از ورق اضافی جدا میشود. این کار میتواند با استفاده از دستگاههای برش، ارههای نواری یا پرسهای مخصوص انجام شود. در نهایت، در صورت نیاز، عملیات دیگری مانند سوراخکاری یا چاپ روی قطعه انجام شده و محصول نهایی آمادهی استفاده میشود.

انوع روشهای وکیوم فرمینگ

اگرچه اصل کلی وکیوم فرمینگ ساده است، اما تکنیکها و روشهای مختلفی برای اجرای آن وجود دارد که هرکدام برای تولید قطعات با ویژگیهای خاصی به کار میروند. انتخاب روش مناسب به شکل نهایی محصول، عمق و پیچیدگی آن بستگی دارد.

تفاوت میان فرمدهی مثبت و منفی

یکی از اساسیترین تفاوتها در این فرآیند، به نوع قالب مورد استفاده بازمیگردد. قالبها میتوانند مثبت (نر) یا منفی (ماده) باشند و این انتخاب تاثیر مستقیمی بر ظاهر و دقت محصول نهایی دارد.

- قالب مثبت (نر یا Male): در این حالت، قالب شکلی برجسته دارد و ورق پلاستیکی داغ روی آن کشیده میشود. در نتیجه، سطح داخلی قطعهی پلاستیکی با قالب در تماس مستقیم خواهد بود و جزئیات دقیق قالب را به خود میگیرد. سطح خارجی قطعه، جزئیات کمتری خواهد داشت. این روش برای تولید قطعاتی که جزئیات داخلی آنها اهمیت دارد، مناسب است.

- قالب منفی (ماده یا Female): در این روش، قالب دارای یک حفره یا فرورفتگی است و ورق پلاستیکی به داخل آن کشیده میشود. در این حالت، سطح خارجی قطعه با قالب در تماس بوده و جزئیات دقیقتری خواهد داشت. این روش برای تولید محصولاتی مانند بدنهی لوازم الکترونیکی یا بستهبندیها که ظاهر بیرونی آنها مهم است، کاربرد بیشتری دارد.

تکنیکهای پیشرفته برای قطعات پیچیده

برای تولید قطعاتی که عمق زیادی دارند (مانند لیوانهای پلاستیکی یا ظروف عمیق)، مشکل نازک شدن بیش از حد دیوارهها در کف و گوشهها یک چالش جدی است. برای حل این مشکل از تکنیک پیشرفتهتری به نام «شکلدهی با کمک قطعهی فشاری» یا Plug-Assist Forming استفاده میشود. در این روش، قبل از فعال شدن وکیوم، یک قطعهی فشاری (Plug) که شکلی مشابه حفرهی قالب دارد، ورق داغ را به داخل قالب هل میدهد و آن را به صورت مکانیکی پیشکش میدهد. این کار باعث توزیع یکنواختتر مواد پلاستیکی در تمام قسمتهای قالب میشود و از نازک شدن بیش از حد جلوگیری میکند.

مقایسه با روشهای دیگر خانواده ترموفرمینگ

برای درک بهتر جایگاه وکیوم فرمینگ، بد نیست نگاهی کوتاه به دو روش دیگر در خانوادهی ترموفرمینگ بیندازیم:

- شکلدهی با فشار (Pressure Forming): این روش یک پله از وکیوم فرمینگ پیشرفتهتر است. علاوه بر ایجاد خلاء در زیر ورق، از فشار هوای مثبت (معمولا چندین برابر فشار اتمسفر) در بالای ورق نیز استفاده میشود تا پلاستیک با نیروی بسیار بیشتری به قالب فشرده شود. نتیجهی این کار، قطعاتی با جزئیات بسیار دقیق، گوشههای تیز و بافتی شبیه به محصولات تزریق پلاستیک است. البته این روش به قالبهای محکمتر و دستگاههای گرانتری نیاز دارد.

- شکلدهی مکانیکی (Mechanical Forming): در این روش، ورق پلاستیکی داغ بین دو نیمهی قالب (یک بخش نر و یک بخش ماده) فشرده میشود و بدون استفاده از خلاء یا فشار هوا شکل میگیرد. این تکنیک دقت ابعادی بسیار بالایی در هر دو سطح داخلی و خارجی قطعه ایجاد میکند اما به دلیل نیاز به دو قالب دقیق و هماهنگ، پرهزینهترین روش در میان این سه به شمار میرود.

این مقایسه نشان میدهد که در دنیای تولید، یک نردبان از قابلیتها وجود دارد. وکیوم فرمینگ به عنوان یک راهکار اقتصادی و سریع برای بسیاری از نیازها عمل میکند. اما زمانی که به جزئیات بیشتر یا یکپارچگی ساختاری بالاتری نیاز باشد، تولیدکنندگان به سراغ روشهای پیشرفتهتر و البته گرانتر میروند.

انواع قالب وکیوم فرمینگ

قالب را میتوان قلب فرآیند وکیوم فرمینگ دانست؛ چرا که کیفیت، دقت و ظاهر نهایی محصول به طور مستقیم به طراحی و ساخت آن بستگی دارد. انتخاب جنس مناسب برای قالب و رعایت اصول طراحی، عواملی کلیدی برای دستیابی به یک نتیجهی موفق هستند.

انتخاب جنس قالب: از چوب تا آلومینیوم

قالبهای وکیوم فرمینگ از مواد مختلفی ساخته میشوند که هرکدام برای کاربرد خاصی مناسب هستند. انتخاب مادهی مناسب به عواملی مانند تیراژ تولید، پیچیدگی طرح و بودجهی پروژه بستگی دارد.

- چوب و MDF: این مواد به دلیل هزینه پایین و سرعت بالای ساخت، گزینهای عالی برای تولید نمونههای اولیه (پروتوتایپ) و محصولاتی با تیراژ بسیار محدود به شمار میروند. با این حال، دوام کمی دارند، در برابر حرارت و رطوبت آسیبپذیر هستند و برای تولید انبوه مناسب نیستند.

- رزینهای کامپوزیتی و اپوکسی: این مواد یک پله بالاتر از چوب قرار میگیرند. دوام بیشتری دارند، میتوانند جزئیات دقیقتری را ثبت کنند و برای تولید با تیراژ کم تا متوسط گزینهی خوبی محسوب میشوند.

- آلومینیوم: این فلز، استاندارد طلایی برای ساخت قالب وکیوم فرمینگ در تولید انبوه است. آلومینیوم بسیار بادوام است، با دستگاههای CNC با دقت بسیار بالایی تراشیده میشود و مهمتر از همه، رسانایی حرارتی فوقالعادهای دارد. این ویژگی به خنک شدن سریعتر قطعهی پلاستیکی کمک کرده و چرخهی تولید را کوتاهتر میکند.

نکات کلیدی در طراحی یک قالب کارآمد

طراحی یک قالب خوب، چیزی فراتر از ایجاد شکل نهایی محصول است. نکات فنی ظریفی وجود دارند که رعایت آنها برای یک فرآیند تولید روان و بدون نقص ضروری است:

- زاویهی خروج (Draft Angle): هیچ دیوارهی عمودی در قالب نباید کاملا صاف (با زاویهی ۹۰ درجه) باشد. همهی دیوارهها باید یک شیب ملایم (حداقل ۲ تا ۵ درجه) به سمت بیرون داشته باشند تا قطعهی پلاستیکی پس از سرد شدن و انقباض، به راحتی از قالب جدا شود و گیر نکند.

- سوراخهای وکیوم: برای اینکه هوا به طور کامل از تمام نقاط قالب تخلیه شود، باید سوراخهای بسیار ریزی در تمام گوشهها، فرورفتگیها و سطوح صاف ایجاد کرد. این سوراخها باید به اندازهای کوچک باشند که اثری روی سطح نهایی قطعه باقی نگذارند.

- شعاع گوشهها: گوشههای داخلی تیز باعث کشیدگی بیش از حد پلاستیک و ایجاد نقاط ضعیف یا حتی پارگی میشوند. به همین دلیل، تمام گوشههای داخلی باید با یک شعاع ملایم، گِرد شوند.

- پرداخت سطح: هرگونه خراش، ناهمواری یا بافتی روی سطح قالب، مستقیما به قطعهی پلاستیکی منتقل میشود. بنابراین، سطح قالب باید کاملا صاف و صیقلی باشد تا محصول نهایی ظاهری تمیز و باکیفیت داشته باشد.

قیمت قالب وکیوم فرمینگ

هزینهی ساخت قالب یکی از مهمترین متغیرها در پروژههای وکیوم فرمینگ است و به طور مستقیم به جنس، ابعاد و پیچیدگی طرح بستگی دارد. یک قالب چوبی ساده برای نمونهسازی ممکن است هزینهی پایینی داشته باشد، در حالی که یک قالب آلومینیومی بزرگ و پیچیده برای تولید قطعات خودرو، یک سرمایهگذاری قابل توجه محسوب میشود. در جدول زیر، برآوردی از هزینهها برای سال ۱۴۰۴ ارائه شده است. لازم به ذکر است که این ارقام تخمینی هستند و میتوانند بر اساس جزئیات پروژه و شرکت سازنده، تغییرات زیادی داشته باشند.

| جنس قالب | پیچیدگی طرح | حدود قیمت تخمینی (تومان) برای سال ۱۴۰۴ | کاربرد اصلی |

| چوب / MDF | ساده | ۵٬۰۰۰٬۰۰۰ تا ۱۵٬۰۰۰٬۰۰۰ | نمونهسازی، تولید تکی |

| چوب / MDF | متوسط | ۱۵٬۰۰۰٬۰۰۰ تا ۴۰٬۰۰۰٬۰۰۰ | تولید با تیراژ بسیار کم |

| رزین کامپوزیت | متوسط | ۴۰٬۰۰۰٬۰۰۰ تا ۱۰۰٬۰۰۰٬۰۰۰ | تولید با تیراژ کم تا متوسط |

| آلومینیوم | ساده | ۸۰٬۰۰۰٬۰۰۰ تا ۱۵۰٬۰۰۰٬۰۰۰ | تولید انبوه قطعات ساده |

| آلومینیوم | متوسط | ۱۵۰٬۰۰۰٬۰۰۰ تا ۴۰۰٬۰۰۰٬۰۰۰ | تولید انبوه صنعتی |

| آلومینیوم | پیچیده | ۴۰۰٬۰۰۰٬۰۰۰ به بالا | قطعات دقیق و پیچیده خودرویی/پزشکی |

برای استعلام دقیق قیمت قالب وکیوم فرمینگ، همیشه بهتر است با ارائهدهندگان خدمات وکیوم فرمینگ مشورت کرده و طرح خود را برای ارزیابی ارسال کنید.

ماشینها و دستگاههای وکیوم فرمینگ

موفقیت فرآیند وکیوم فرمینگ نه تنها به قالب، بلکه به کیفیت و قابلیتهای دستگاهی که این فرآیند را اجرا میکند نیز وابسته است. این دستگاهها در ابعاد و سطوح اتوماسیون مختلفی، از مدلهای کوچک کارگاهی تا خطوط تولید عظیم صنعتی، وجود دارند. یک دستگاه وکیوم فرمر مناسب، بهرهوری و کیفیت تولید را تضمین میکند.

آشنایی با اجزای اصلی یک دستگاه

صرف نظر از اندازه و پیچیدگی، تقریبا تمام دستگاههای وکیوم فرمینگ از چند بخش اصلی تشکیل شدهاند:

- بخش گرمکننده (هیتر): مجموعهای از المنتهای حرارتی (معمولا مادون قرمز) یا مشعلهای گازی که وظیفهی نرم کردن ورق پلاستیکی را بر عهده دارند.

- قاب ورقگیر: گیرههایی که ورق پلاستیکی را در طول فرآیند به صورت ثابت نگه میدارند.

- میز قالب (Platen): سکویی که قالب روی آن قرار میگیرد و معمولا قابلیت حرکت عمودی برای تماس با ورق را دارد.

- پمپ وکیوم: قلب دستگاه که با ایجاد مکش، هوای بین ورق و قالب را تخلیه میکند.

- سیستم خنککننده: معمولا شامل فنهای قدرتمندی است که فرآیند سرد شدن قطعه را تسریع میکنند.

- سیستم کنترل: مغز دستگاه که میتواند از کنترلرهای دستی ساده تا سیستمهای کامپیوتری پیشرفته (PLC) برای مدیریت دما، زمانبندی و فشار متغیر باشد.

از مدلهای رومیزی تا خطوط تولید صنعتی

دستگاههای وکیوم فرمینگ بر اساس اندازه و کاربرد به دستههای مختلفی تقسیم میشوند. یک دستگاه وکیوم فرمینگ رومیزی کوچک و مقرونبهصرفه، ابزاری ایدهآل برای طراحان، مهندسان، مدارس و حتی علاقهمندان برای ساخت نمونههای اولیه و قطعات کوچک است. این دستگاهها که گاهی با عنوان دستگاه وکیوم فرمینگ خانگی نیز شناخته میشوند، امکان تجربهی این فرآیند را در مقیاسی کوچک فراهم میکنند. در سطح بالاتر، دستگاههای ایستاده (Floor-standing) قرار دارند که بزرگتر و قدرتمندتر هستند و برای کارگاههای تولیدی و تولید در مقیاس کم مناسباند. در نهایت، خطوط تولید صنعتی قرار دارند که ماشینآلات عظیم و کاملا خودکاری هستند که معمولا به جای ورقهای جداگانه، از رولهای بزرگ پلاستیک تغذیه میشوند و هزاران قطعه در ساعت تولید میکنند.

تفاوت دستگاههای دستی، نیمهخودکار و تمامخودکار

سطح اتوماسیون، یکی از مهمترین عوامل در تعیین سرعت، دقت و قیمت یک دستگاه است.

- دستگاه وکیوم فرمینگ دستی: در این مدلها، اپراتور تقریبا تمام مراحل کار، از جمله قرار دادن ورق، جابجایی هیتر و فعال کردن پمپ را به صورت دستی کنترل میکند. این دستگاهها ارزانترین گزینه هستند اما سرعت تولید پایینی دارند و کیفیت محصول نهایی به مهارت اپراتور بستگی دارد.

- دستگاه نیمهاتوماتیک: این دستگاهها تعادل خوبی میان هزینه و کارایی برقرار میکنند. در این مدل، فرآیندهایی مانند چرخهی گرمایش و زمانبندی وکیوم به صورت خودکار انجام میشود، اما اپراتور همچنان وظیفهی بارگذاری ورق و خارج کردن قطعهی نهایی را بر عهده دارد. این دستگاهها انتخاب محبوبی برای بسیاری از کارگاههای تولیدی هستند.

- دستگاه وکیوم فرمینگ اتوماتیک: این ماشینآلات پیشرفتهترین و گرانترین نوع هستند. تمام فرآیند، از باز شدن رول پلاستیک، گرمایش، شکلدهی، خنکسازی و حتی برش قطعهی نهایی، به صورت کاملا خودکار و بدون دخالت اپراتور انجام میشود. این دستگاهها برای تولید انبوه و تیراژ بسیار بالا طراحی شدهاند و بالاترین سرعت و یکنواختی در کیفیت را ارائه میدهند.

قیمت دستگاه وکیوم فرمینگ

قیمت یک دستگاه به عوامل متعددی از جمله ابعاد میز کار، قدرت پمپ، سطح اتوماسیون، برند سازنده و امکانات جانبی آن بستگی دارد. یک دستگاه پرس وکیوم فرمینگ صنعتی با قابلیتهای پیشرفته، سرمایهگذاری بزرگی محسوب میشود، در حالی که قیمت دستگاه وکیوم فرمینگ کوچک برای یک کارگاه نوپا بسیار قابل دسترستر است. جدول زیر یک دید کلی از بازههای قیمتی این دستگاهها در سال ۱۴۰۴ ارائه میدهد. این قیمتها صرفا جهت اطلاع بوده و ممکن است با توجه به مشخصات فنی و نوسانات بازار تغییر کنند.

| نوع دستگاه | سطح اتوماسیون | حدود قیمت تخمینی (تومان) برای سال ۱۴۰۴ | کاربرد اصلی |

| رومیزی / خانگی | دستی / نیمهاتوماتیک | ۷۰٬۰۰۰٬۰۰۰ تا ۲۰۰٬۰۰۰٬۰۰۰ | نمونهسازی، کارگاههای کوچک، آموزشی |

| صنعتی کوچک | دستی | ۱۵۰٬۰۰۰٬۰۰۰ تا ۳۵۰٬۰۰۰٬۰۰۰ | تولیدات محدود، قطعات سفارشی |

| صنعتی متوسط | نیمهاتوماتیک | ۳۵۰٬۰۰۰٬۰۰۰ تا ۸۰۰٬۰۰۰٬۰۰۰ | کارگاههای تولیدی، تیراژ متوسط |

| صنعتی بزرگ | تماماتوماتیک | ۸۰۰٬۰۰۰٬۰۰۰ تا ۳٬۰۰۰٬۰۰۰٬۰۰۰ | تولید انبوه، خطوط تولید یکپارچه |

این فرآیند برای شکلدهی ورقهای با ضخامتهای مختلف نیز کاربرد دارد. وکیوم فرمینگ ضخیم معمولا برای تولید قطعات مستحکم صنعتی و خودرویی با ورقهای ABS به کار میرود.

جمعبندی

وکیوم فرمینگ یک تکنولوژی تولیدی قدرتمند، سریع و مقرونبهصرفه است که نقش مهمی در ساخت بیشمار محصول پلاستیکی در زندگی روزمرهی ما ایفا میکند. این فرآیند که بر پایهی اصول سادهی حرارتدهی به ورق پلاستیک و شکلدهی آن با استفاده از خلاء استوار است، به تولیدکنندگان اجازه میدهد تا با هزینهای کمتر نسبت به روشهای دیگر، قطعاتی با اشکال پیچیده و ابعاد بزرگ تولید کنند. همانطور که دیدیم، موفقیت در این فرآیند به درک صحیح از مراحل کار، انتخاب هوشمندانهی جنس قالب و نوع دستگاه بستگی دارد. از بستهبندیهای سادهی مواد غذایی گرفته تا قطعات پیچیدهی تجهیزات پزشکی و خودرو، وکیوم فرمینگ به عنوان یک راهکار کارآمد و انعطافپذیر، همچنان جایگاه خود را در دنیای مدرن صنعت حفظ کرده است.

سوالات متداول

وکیومفرمینگ را چه زمانی بهجای تزریق پلاستیک انتخاب کنیم؟

وقتی تیراژ کمتامتوسط است، قطعه بزرگ است، یا زمان و هزینه قالبسازی باید پایین باشد. برای جزئیات بسیار ریز، تلرانس تنگ یا بافت دوطرفه، تزریق یا Pressure Forming مناسبتر است.

چگونه نازکشدن دیوارهها (بهویژه در عمقها و گوشهها) را کم کنیم؟

از Plug-Assist، پیشکشدادن مکانیکی، کنترل یکنواخت دما و پیشگرمایش موضعی استفاده کنید. شعاعدادن به گوشهها، افزایش ضخامت ورق و محدودکردن نسبت کشش (Draw Ratio) هم کمک میکند.

مهمترین قواعد طراحی برای قطعه و قالب چیست؟

برای خروج، حداقل 2 تا 5 درجه زاویه درافت در دیوارهها بگذارید؛ گوشههای داخلی را شعاعدار کنید. سوراخهای وکیوم را در فرورفتگیها تعبیه کنید و از آندرکات بدون اینسرت/پستتریم پرهیز کنید.

هزینه نهایی قطعه به چه عواملی وابسته است؟

جنس و ضخامت ورق، ابعاد میز، عمق کشش، زمان سیکل (گرمایش/خنککاری)، نوع قالب و سطح اتوماسیون دستگاه. قالب MDF/رزین برای نمونهسازی ارزانتر است؛ آلومینیوم برای تولید انبوه سریعتر و پایدارتر تمام میشود.