دستگاه سنگ شکن چیست؟

به زبان ساده، دستگاه سنگ شکن یک ماشین صنعتی است که وظیفهی اصلی آن، خرد کردن و کاهش اندازهی سنگهای بزرگ و مواد معدنی است. سنگهایی که از دل کوهها و معادن بیرون کشیده میشوند، ابعاد بسیار بزرگی دارند و در حالت اولیه تقریبا هیچ کاربردی در صنعت ندارند. اینجاست که دستگاه سنگ شکنی وارد میدان میشود تا این سنگهای غولپیکر را به قطعات کوچکتر با ابعاد استاندارد، مانند شن، ماسه و پودر سنگ، تبدیل کند.

اهمیت این فرایند در دقت و کنترل آن نهفته است. مصالحی مانند بتن و آسفالت برای داشتن استحکام و کیفیت مطلوب، به دانهبندی دقیق و مشخصی نیاز دارند. این دستگاهها با اعمال نیروهای عظیم فیزیکی، این امکان را فراهم میکنند که سنگهای بیشکل به یک محصول کاملا مهندسیشده با ابعاد کنترلشده تبدیل شوند. پیش از ظهور این ماشینآلات، خرد کردن سنگ به روشهای سنتی و دستی صورت میگرفت؛ فرایندی طاقتفرسا، کند و پرهزینه که نتیجهی آن نیز هرگز یکنواختی لازم را نداشت. امروزه، دستگاه سنگ شکن صنعتی به عنوان یکی از پایههای اصلی در صنایع معدن، راهسازی و ساختمانسازی شناخته میشود.

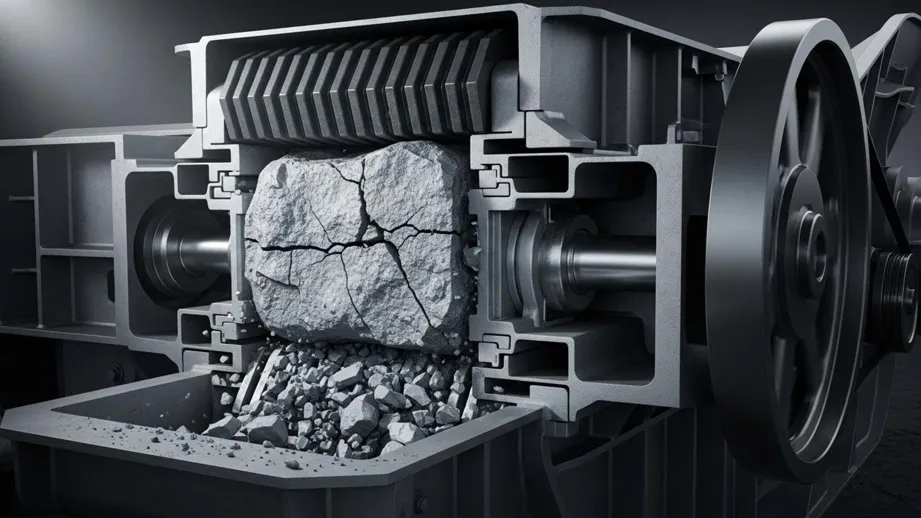

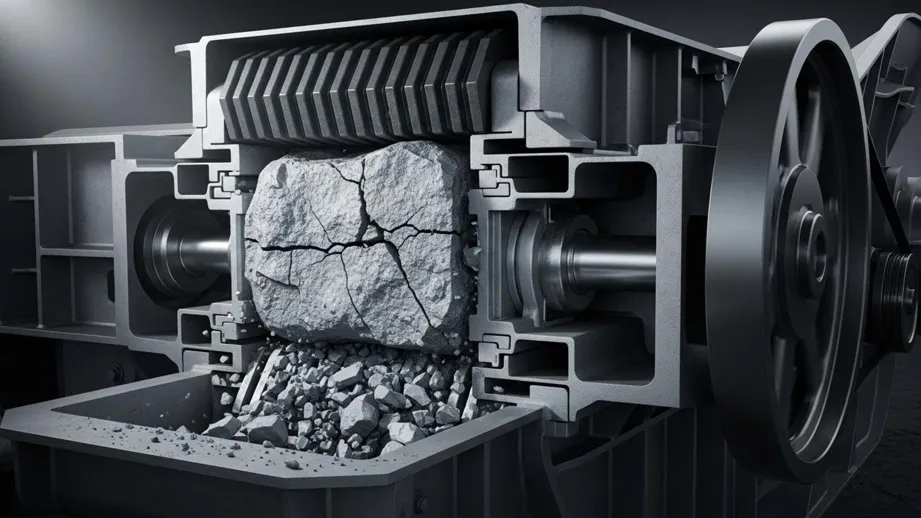

مکانیزم عملکرد دستگاه سنگ شکن

اگرچه تمام دستگاه های سنگ شکن یک هدف مشترک یعنی خردایش را دنبال میکنند، اما برای رسیدن به این هدف از مکانیزمها و نیروهای فیزیکی متفاوتی بهره میبرند. شکستن سنگ، مادهای با سختی بسیار بالا، نیازمند انرژی فوقالعادهای است. به طور کلی، فرایند خردایش در این ماشینها بر پایهی یکی از سه اصل زیر یا ترکیبی از آنها استوار است:

- خردایش فشاری (Compression): در این روش، سنگ بین دو سطح بسیار سخت قرار میگیرد و با اعمال فشار شدید، شکسته میشود. این مکانیزم دقیقا شبیه به شکستن یک گردو بین دو کف دست یا در یک گیره است. این روش برای شکستن اولیهی سنگهای بسیار بزرگ و سخت، کارآمدترین گزینه به شمار میرود.

- خردایش ضربهای (Impact): در این مکانیزم، از ضربات سریع و ناگهانی برای متلاشی کردن سنگ استفاده میشود. یک جسم سنگین مانند چکش با سرعت زیاد به سنگ برخورد میکند یا خود سنگ با شتاب به یک سطح سخت پرتاب میشود. این شوک ناگهانی باعث از هم پاشیدن ساختار سنگ میشود.

- خردایش سایشی (Attrition): این روش شامل ساییده شدن سنگها به یکدیگر یا به یک سطح زبر است. مکانیزم سایشی معمولا برای ریزتر کردن مواد و تولید محصولاتی مانند ماسه به کار گرفته میشود.

مراحل خردایش در یک خط تولید

درک این نکته ضروری است که فرایند تبدیل یک تختهسنگ چند تنی به ماسهی چند میلیمتری، معمولا در یک مرحله انجام نمیشود. این کار نیازمند یک خط تولید مرحلهای است که هر نوع دستگاه سنگ شکن برای یکی از این مراحل طراحی شده است:

۱. خردایش اولیه (Primary): این مرحله، دروازهی ورودی خط تولید است. سنگهای بسیار بزرگی که مستقیما از معدن میآیند (که به آنها «سنگ شکن» نیز میگویند) وارد دستگاه سنگ شکن اولیه میشوند. دستگاهی که در این مرحله به کار میرود (معمولا دستگاه سنگ شکن فکی) باید توانایی خرد کردن سنگهای بسیار سخت و بزرگ را داشته باشد.

۲. خردایش ثانویه (Secondary): سنگهای خروجی از مرحلهی اول، هنوز برای استفادهی نهایی (مانند تولید بتن یا آسفالت) ابعاد درشتی دارند. این مواد وارد دستگاه سنگ شکن ثانویه میشوند. در این مرحله معمولا از سنگ شکنهای ضربهای (کوبیت) یا مخروطی (هیدروکن) استفاده میشود تا ابعاد سنگها کوچکتر و شکل آنها بهتر شود.

۳. خردایش ثالثیه (Tertiary): این مرحلهی نهایی، به طور تخصصی برای تولید محصولات بسیار ریز مانند ماسهی استاندارد طراحی شده است. دستگاهی که در این بخش فعالیت میکند، «دستگاه سنگ شکن ماسه ساز» نام دارد و مواد نسبتا ریز ورودی را به ماسه تبدیل میکند.

بنابراین، تنوع در انواع دستگاه سنگ شکن به دلیل نیازهای متفاوت در هر مرحله از خط تولید است. مرحلهی اول به قدرت «فشاری» محض برای شکستن سنگهای غولپیکر نیاز دارد، در حالی که مراحل بعدی بر اساس «ضربه» برای تولید محصول مکعبیشکل یا «سایش» برای تولید ماسه طراحی شدهاند.

انواع دستگاه سنگ شکن به همراه مشخصات و ظرفیت

حال که با مراحل کلی فرایند خردایش آشنا شدیم، به معرفی مهمترین انواع دستگاه های سنگ شکن میپردازیم که در خطوط تولید صنعتی و معدنی نقشی حیاتی ایفا میکنند.

دستگاه سنگ شکن فکی (Jaw Crusher)

دستگاه سنگ شکن فکی، یکی از قدیمیترین، رایجترین و قابلاعتمادترین انواع سنگ شکنها به شمار میرود. این دستگاه تقریبا همیشه به عنوان سنگ شکن اولیه در ابتدای خط خردایش قرار میگیرد تا اولین ضربه را به سنگهای خام ورودی از دستگاه سنگ شکن معدن وارد کند.

عملکرد آن کاملا بر اساس مکانیزم فشاری است. ساختار دستگاه شامل دو صفحهی فولادی بسیار سنگین به نام «فک» است. یکی از این فکها ثابت و دیگری (فک متحرک) با حرکتی نوسانی به فک ثابت نزدیک و از آن دور میشود. سنگها از بالا به فضای V شکل بین این دو فک ریخته میشوند و با هر حرکت فک متحرک، تحت فشار خردکننده قرار میگیرند. قطعات شکسته شده به سمت پایین حرکت کرده و این فرایند آنقدر ادامه مییابد تا به اندازهی کافی کوچک شده و از دهانهی خروجی پایین دستگاه خارج شوند.

به دلیل ساختار ساده، استحکام فوقالعاده بالا و هزینهی نگهداری نسبتا پایین، دستگاه سنگ شکن فکی بهترین گزینه برای پذیرش سنگهای بسیار بزرگ، سخت و سایندهی ورودی از معدن است. فرایند خرید دستگاه سنگ شکن فکی معمولا با انتخاب ابعاد دهانهی ورودی آن آغاز میشود که تعیینکنندهی ظرفیت دستگاه سنگ شکن فکی است.

تفاوت مدلهای تک توگل و جفت توگل

سنگ شکنهای فکی به دو دستهی اصلی تک توگل (Single Toggle) و جفت توگل (Double Toggle) تقسیم میشوند. مدلهای تک توگل ساختار سادهتری دارند و رایجتر هستند. مدلهای جفت توگل، اگرچه ساختار پیچیدهتری دارند، اما حرکت فک متحرک در آنها به شکلی است که نیروی فشاری خالص و بدون سایشی ایجاد میکند. این ویژگی باعث میشود مدلهای جفت توگل برای خرد کردن سنگهای بسیار سخت و بزرگ، کارایی بهتری داشته باشند و استهلاک فکها در آنها کمتر باشد.

مدل (ابعاد دهانه ورودی) | ظرفیت (تن در ساعت) | اندازه بار خروجی (سانتیمتر) | قدرت موتور (کیلووات) |

۳۰ × ۵۰ سانتیمتر | ۱۲ تا ۲۸ | ۳ تا ۸ | ۳۷ |

۴۵ × ۶۵ سانتیمتر | ۲۵ تا ۷۵ | ۳ تا ۱۵ | ۳۷ تا ۴۵ |

۵۵ × ۸۰ سانتیمتر | ۴۰ تا ۱۱۰ | ۵ تا ۱۳ | ۵۵ |

۶۰ × ۹۰ سانتیمتر | ۸۰ تا ۱۵۰ | ۶ تا ۱۸ | ۷۵ |

۹۰ × ۱۱۰ سانتیمتر | ۱۲۵ تا ۲۰۰ | ۹ تا ۲۵ | ۹۰ |

۱۰۰ × ۱۲۰ سانتیمتر | ۲۷۵ تا ۵۰۰ | ۱۲ تا ۳۰ | ۱۱۰ تا ۱۳۲ |

دستگاه سنگ شکن ضربهای (کوبیت) (Impact Crusher - Kubit)

دستگاه سنگ شکن کوبیت که به آن سنگ شکن ضربهای نیز میگویند، یکی از محبوبترین و پرکاربردترین دستگاهها در مرحلهی خردایش ثانویه است. مکانیزم اصلی این دستگاه، همانطور که از نامش پیداست، بر اساس نیروی «ضربه» عمل میکند.

در داخل دستگاه، یک روتور سنگین با سرعت بسیار بالا میچرخد. روی این روتور، تعدادی «چکش» از آلیاژهای بسیار مقاوم در برابر سایش نصب شده است. سنگها پس از ورود به دستگاه، با این چکشهای در حال چرخش برخورد کرده و با شدت به سمت دیوارهی داخلی دستگاه که از صفحات آجدار (سندان) پوشیده شده است، پرتاب میشوند. این فرایند برخورد سنگ با چکش، سنگ با سندان و برخورد خود سنگها با یکدیگر، بارها تکرار شده و باعث خرد شدن مواد میشود.

ویژگی منحصربهفرد سنگ شکن کوبیت، تولید مصالح با شکل هندسی بسیار خوب و نزدیک به مکعبی است. این «شکل مکعبی» در مصالح، باعث افزایش کیفیت، چسبندگی و قفلشدگی دانهها در بتن و آسفالت میشود. به همین دلیل، کوبیت برای تولید مصالح ساختمانی و راهسازی بسیار ایدهآل است. این دستگاهها معمولا برای سنگهای با سختی متوسط و کم (مانند سنگ آهک) بهترین عملکرد را دارند.

مدل دستگاه | ظرفیت تولید (تن در ساعت) | قدرت موتور (کیلووات) | وزن تقریبی (تن) |

کوبیت ۱۰۰ | ۸۰ تا ۱۰۰ | ۵۰ تا ۷۵ | ۷.۵ |

کوبیت ۱۲۰ | ۱۰۰ تا ۱۲۰ | ۷۰ تا ۷۵ | ۱۱.۵ |

کوبیت ۱۸۰ | ۱۵۰ تا ۱۸۰ | ۹۰ تا ۱۱۰ | ۱۶ |

دستگاه سنگ شکن مخروطی (هیدروکن) (Cone Crusher - Hydrocone)

دستگاه سنگ شکن مخروطی که با نام تجاری «هیدروکن» نیز شناخته میشود، گزینهای پیشرفتهتر برای مراحل خردایش ثانویه و ثالثیه به حساب میآید. مکانیزم این دستگاه، ترکیبی هوشمندانه از فشار و سایش است.

ساختار آن شامل یک هستهی مخروطی متحرک به نام «منتل» است که درون یک بدنهی مخروطی ثابت به نام «کانکیو» با حرکتی خارج از مرکز میچرخد. این حرکت باعث میشود فاصلهی بین منتل و کانکیو به طور مداوم کم و زیاد شود. سنگهایی که در این شکاف گیر میافتند، تحت فشار و سایش مداوم قرار گرفته و خرد میشوند.

اما کاربرد اصلی هیدروکن کجاست؟ این دستگاه به طور ویژه برای خرد کردن سنگهای «بسیار سخت» و «به شدت ساینده» مانند گرانیت، کوارتز، سیلیس و سنگ آهن طراحی شده است. در حالی که این نوع سنگها میتوانند چکشهای دستگاه کوبیت را به سرعت فرسوده و از بین ببرند، هیدروکن به دلیل مکانیزم فشاری و استفاده از آلیاژهای فوقالعاده مقاوم، دوام بسیار بالاتری در این شرایط سخت از خود نشان میدهد.

تفاوت مدلهای ریزشکن و درشتشکن

هیدروکنها بر اساس شکل محفظهی خردایش و اندازهی دهانهی ورودی، به مدلهای مختلفی مانند ریزشکن، متوسطشکن و درشتشکن تقسیمبندی میشوند. مدلهای درشتشکن (مانند ۷-۳۶) سنگهای ورودی بزرگتری را میپذیرند و خروجی درشتتری دارند، در حالی که مدلهای ریزشکن (مانند ۲-۳۶) برای تولید نهایی و دانهبندی ریزتر به کار میروند.

مدل (سری ۳۶) | نوع | حداکثر ورودی (میلیمتر) | ظرفیت (تن در ساعت) | قدرت موتور (کیلووات) |

۲-۳۶ | ریزشکن | ۴۰ | ۸۰ | ۹۰ |

۴-۳۶ | ریزشکن | ۶۰ | ۱۰۰ | ۹۰ |

۵-۳۶ | متوسطشکن | ۱۰۰ | ۱۴۰ | ۹۰ |

۷-۳۶ | درشتشکن | ۱۶۰ | ۱۶۰ | ۹۰ |

دستگاه سنگ شکن ماسه ساز (Sand Maker)

در بسیاری از پروژهها، محصول نهایی مورد نیاز، ماسهی استاندارد (معمولا با ابعاد ۰ تا ۶ میلیمتر) است. دستگاههایی که به طور تخصصی برای این کار در مرحلهی نهایی (ثالثیه) خط تولید قرار میگیرند، «دستگاه سنگ شکن ماسه ساز» نامیده میشوند. این دستگاهها مواد خروجی از سنگ شکنهای ثانویه را دریافت کرده و آنها را به ماسه باکیفیت تبدیل میکنند.

ماسهساز ضربهای محور عمودی (VSI)

یکی از پیشرفتهترین انواع ماسه ساز، مدل ضربهای با محور عمودی یا VSI (Vertical Shaft Impactor) است. این مدل به دلیل مکانیزم منحصربهفردش به «راک اند راک» (Rock-on-Rock) نیز شهرت دارد. در این دستگاه، روتور به صورت عمودی و با سرعت بسیار زیاد میچرخد و سنگها را به اطراف پرتاب میکند. اما نکتهی هوشمندانه اینجاست که سنگها به جای برخورد با بدنهی فلزی (سندان)، با لایهای از سنگهایی که قبلا در بدنه جمع شدهاند، برخورد میکنند. این مکانیزم «خودشکن» (برخورد سنگ به سنگ) باعث میشود استهلاک قطعات فلزی به شدت کاهش یابد و ماسهی تولیدی، کیفیتی بسیار بالا و شکلی کاملا مکعبی داشته باشد.

ماسهساز خرگوشی و دو طرفه

مدلهای رایج دیگر شامل «ماسهساز خرگوشی» و «ماسهساز دو طرفه» هستند. این دستگاهها نیز بر اساس مکانیزم ضربهای کار میکنند و هر کدام برای شرایط و انواع سنگهای خاصی (مانند سنگهای نرمتر) طراحی و بهینهسازی شدهاند.

کاربردهای دستگاه سنگ شکن

اگرچه تصور اولیه از کاربرد دستگاه سنگ شکن به معادن محدود میشود، اما امروزه نقش این ماشینآلات بسیار گستردهتر و حیاتیتر از گذشته شده است.

قلب تپندهی معادن و راهسازی

اصلیترین و واضحترین کاربرد دستگاه سنگ شکن، در قلب تپندهی صنایع معدنی و عمرانی قرار دارد. هر کارخانهی تولید شن و ماسه، هر دستگاه سنگ شکن معدن سنگ آهن، مس یا گرانیت و هر پروژهی بزرگ راهسازی، برای تبدیل مواد خام استخراج شده به مصالح قابل استفاده، به یک خط کامل خردایش وابسته است.

- تولید مصالح ساختمانی: این دستگاهها مواد اولیهی لازم برای تولید بتن، آسفالت، بلوکزنی و همچنین مصالح مورد نیاز برای زیرسازی جادهها و راهآهن را فراهم میکنند. بدون وجود دستگاه سنگ شکن، تامین مصالح مورد نیاز برای ساختوسازهای مدرن با قیمت دستگاه سنگ شکن شن و ماسه به شکل امروزی، غیرممکن بود.

- فرآوری مواد معدنی: در معادن فلزی و غیرفلزی، سنگ شکنها نقش مرحلهی «آمادهسازی» را بر عهده دارند. آنها سنگ معدنی (مانند سنگ آهن) را خرد میکنند تا ابعاد آن برای ورود به مراحل بعدی فرآوری (مانند آسیابها و جداسازی) مناسب شود.

نقش کلیدی در حفظ محیط زیست

یکی از کاربردهای رو به رشد و بسیار مهم دستگاه های سنگ شکن، نقش آنها در مدیریت پسماند و حفظ محیط زیست است. امروزه، نخالههای ساختمانی (C&D Waste) یکی از بزرگترین منابع تولید پسماند در جهان به شمار میروند.

به جای دفن این حجم عظیم از بتن و آسفالت تخریب شده، از دستگاه سنگ شکن (اغلب مدلهای سیار یا موبایل) برای بازیافت آنها استفاده میشود. این دستگاهها در محل پروژهی تخریب مستقر شده و نخالهها را به مصالح دانهبندی شده بازیافت میکنند. این مواد بازیافتی میتوانند دوباره در زیرسازی جادهها یا حتی در تولید بتن غیرسازهای مورد استفاده قرار گیرند. این کار نه تنها هزینههای حمل و دفن پسماند را کاهش میدهد، بلکه با جلوگیری از برداشت بیرویهی منابع طبیعی، به حفظ محیط زیست کمک شایانی میکند.

ماشینآلات خردایش در مقیاسهای دیگر

علاوه بر کاربردهای صنعتی، اصطلاح «سنگ شکن» ممکن است برای ماشینآلات دیگری با کاربردهای کاملا متفاوت نیز به کار برود. شفافسازی این موارد ضروری است:

- دستگاه سنگ شکن زمین کشاورزی: این دستگاه هیچ شباهتی به مدلهای معدنی ندارد. دستگاه سنگ شکن زمین کشاورزی معمولا به پشت تراکتور متصل میشود و وظیفهی آن، خرد کردن سنگهای موجود در سطح یا عمق کم خاک کشاورزی است. هدف از این کار، پاکسازی زمین و بهبود بافت خاک برای کشت است، نه تولید مصالح.

- دستگاه سنگ شکن کوچک: این عبارت معمولا به دو مورد اشاره دارد: یا مدلهای آزمایشگاهی که برای تست خواص سنگ در معادن به کار میروند، یا دستگاه سنگ شکن کوچک (مینی کراشر) که برای پروژههای ساختمانی محدود یا بازیافت در مقیاس کم استفاده میشود. قیمت دستگاه سنگ شکن کوچک به مراتب پایینتر از مدلهای صنعتی است.

- دستگاه سنگ شکن دستی: این اصطلاح به ماشینآلات تولیدی اشاره ندارد. منظور از دستگاه سنگ شکن دستی معمولا ابزارهای تخریب مانند گوه و قلم یا اسپلیترهای هیدرولیک دستی است که برای شکستن سنگ یا بتن به صورت دقیق و کنترل شده به کار میروند.

- دستگاه سنگ شکن خانگی: این اصطلاح در صنعت معنای مشخصی ندارد. ماشینآلات خردایش سنگ، تجهیزاتی صنعتی، سنگین و پرسروصدا هستند و هیچ مدل دستگاه سنگ شکن خانگی برای تولید مصالح وجود ندارد.

مزایا و معایب دستگاه سنگ شکن

هر کدام از این دستگاهها مزایا و معایب خاص خود را دارند. انتخاب درست، به معنای درک عمیق این تفاوتها و تطبیق آنها با نیاز پروژه است.

مقایسه کلیدی برای خردایش ثانویه: کوبیت در برابر هیدروکن

شاید مهمترین و چالشبرانگیزترین تصمیم در طراحی یک خط خردایش، انتخاب دستگاه مرحلهی ثانویه باشد: آیا باید از سنگ شکن کوبیت استفاده کرد یا هیدروکن؟ انتخاب اشتباه در این مرحله میتواند هزینههای تولید و نگهداری را به شدت افزایش دهد. انتخاب بین این دو، یک تصمیم فنی-اقتصادی است که مستقیما به «جنس سنگ» ورودی بستگی دارد:

- سنگ شکن کوبیت (ضربهای):

- مزایا: مزیت اصلی آن، تولید بار با شکل هندسی عالی (مکعبی) و هزینهی راهاندازی و قیمت دستگاه سنگ شکن اولیهی کمتر است.

- معایب: عیب بزرگ آن، استهلاک بسیار بالای قطعات مصرفی (چکشها و سندانها) در برخورد با سنگهای سخت و ساینده (مانند گرانیت، سیلیس یا سنگهای رودخانهای) است.

- سنگ شکن هیدروکن (مخروطی):

- مزایا: مزیت اصلی آن، دوام فوقالعاده و توانایی خرد کردن سختترین و سایندهترین سنگهای معدنی با استهلاک کاملا مدیریتشده است.

- معایب: هزینهی اولیهی خرید آن بالاتر است، نگهداری آن تخصصیتر و پیچیدهتر بوده و معمولا مصرف انرژی بیشتری دارد.

نتیجهی این مقایسه واضح است: اگر معدن شما سنگ آهک (نرم) دارد، کوبیت بهترین و اقتصادیترین گزینه است. اما اگر قصد خرد کردن گرانیت (سخت و ساینده) را دارید، استفاده از کوبیت به دلیل هزینهی سرسامآور تعویض مداوم چکشها، فاجعهبار خواهد بود و در این شرایط، هیدروکن تنها گزینهی منطقی و در بلندمدت، اقتصادیتر است.

ویژگی | سنگ شکن کوبیت (ضربهای) | سنگ شکن هیدروکن (مخروطی) |

مکانیزم خردایش | ضربه (Impact) | فشار و سایش (Compression & Attrition) |

سنگ مناسب | نرم تا متوسط (مانند آهک) | سخت و بسیار ساینده (مانند گرانیت، سیلیس) |

کیفیت محصول خروجی | عالی (شکل مکعبی) | خوب (عمدتا پولکی یا شکسته) |

استهلاک قطعات | بسیار بالا در سنگهای سخت | مدیریت شده (حتی در سنگهای سخت) |

هزینه نگهداری | در سنگ نرم (پایین)، در سنگ سخت (بسیار بالا) | بالا |

مصرف انرژی | متوسط | بالا |

اهمیت نگهداری و قطعات مصرفی

یک دستگاه سنگ شکن، ماشینی است که به طور مداوم تحت فشارهای فیزیکی شدید، سایش و ارتعاش قرار دارد. بنابراین، نگهداری صحیح، رمز طول عمر و کارکرد بهینهی دستگاه است. بهترین و اقتصادیترین روش، «نگهداری پیشگیرانه» است. این روش شامل بازرسیهای منظم روزانه، هفتگی و ماهانه، تمیزکاری، و مهمتر از همه، «روغنکاری» یا گریسکاری به موقع قطعات متحرک (مانند یاتاقانها) است. همچنین، قطعاتی که مستقیما با سنگ در تماس هستند (مانند شانههای فک، چکشهای کوبیت، یا منتل و کانکیو هیدروکن) قطعات «مصرفی» محسوب میشوند و باید در زمان مناسب تعویض شوند تا از آسیب رسیدن به بدنهی اصلی دستگاه جلوگیری شود.

لیست قیمت مدلهای مختلف دستگاه سنگ شکن

تعیین قیمت دستگاه سنگ شکن به صورت دقیق امکانپذیر نیست، زیرا به عوامل بیشماری بستگی دارد. قیمت دستگاه سنگ شکن صنعتی به مواردی مانند نو یا کارکرده بودن، شرکت سازندهی داخلی یا خارجی، ظرفیت تولید، و آلیاژهای به کار رفته در قطعات آن وابسته است.

با این حال، برای ارائهی یک دید کلی، میتوان برآوردهای قیمتی زیر را برای مدلهای مختلف نو در بازار ایران (در سال ۱۴۰۴) در نظر گرفت.

مدل | بازه قیمت حدودی (تومان) |

سنگ شکن فکی کوچک (آزمایشگاهی/کارگاهی) | ۱۲۰.۰۰۰.۰۰۰ تا ۲۵۰.۰۰۰.۰۰۰ |

سنگ شکن فکی صنعتی (مدل متوسط مانند ۴۵*۶۵) | ۴۵۰.۰۰۰.۰۰۰ تا ۹۵۰.۰۰۰.۰۰۰ |

سنگ شکن فکی صنعتی (مدل بزرگ مانند ۱۰۰*۱۲۰) | ۲.۱۰۰.۰۰۰.۰۰۰ تا ۳.۸۰۰.۰۰۰.۰۰۰ |

(توجه: این قیمتها کاملا حدودی هستند و صرفا برای برآورد اولیه ارائه شدهاند).

مدل | بازه قیمت حدودی (تومان) |

دستگاه سنگ شکن کوبیت (مدل ۱۲۰ نو) | ۵۵۰.۰۰۰.۰۰۰ تا ۹۰۰.۰۰۰.۰۰۰ |

دستگاه سنگ شکن هیدروکن (مدل ۳۶ نو) | ۷۰۰.۰۰۰.۰۰۰ تا ۱.۲۰۰.۰۰۰.۰۰۰ |

دستگاه سنگ شکن ماسه ساز (VSI یا خرگوشی نو) | ۳۰۰.۰۰۰.۰۰۰ تا ۶۵۰.۰۰۰.۰۰۰ |

قیمت دستگاه سنگ شکن معدن بسته به نوع و اندازه میتواند بسیار متغیر باشد، اما قیمت مدلهای کشاورزی نیز قابل توجه است.

مدل | بازه قیمت حدودی (تومان) |

دستگاه سنگ شکن زمین کشاورزی (پشت تراکتوری) | ۱.۵۰۰.۰۰۰.۰۰۰ تا ۲.۵۰۰.۰۰۰.۰۰۰ |

راهنمای خرید دستگاه سنگ شکن

خرید دستگاه سنگ شکن یک سرمایهگذاری بزرگ و استراتژیک به شمار میرود. برای اطمینان از یک انتخاب درست و بهینه، باید به چند سوال اساسی پاسخ دهید:

مهمترین فاکتورها در انتخاب دستگاه

۱. جنس سنگ شما چیست؟ این مهمترین سوال است. سنگ شما چقدر سختی دارد؟ آیا ساینده است (مثلا درصد سیلیس بالایی دارد)؟ پاسخ این سوال، انتخاب شما بین کوبیت و هیدروکن را مشخص میکند.

۲. به چه ظرفیتی نیاز دارید؟ برنامهی شما تولید چند تن مصالح در ساعت یا در روز است؟ ظرفیت دستگاه باید با نیاز شما و همچنین ظرفیت سایر اجزای خط (مانند فیدر و سرند) هماهنگ باشد.

۳. اندازهی ورودی و خروجی چقدر است؟ بزرگترین سنگی که قصد دارید وارد دستگاه اولیه کنید چه ابعادی دارد؟ (این، اندازهی دهانهی فک را مشخص میکند). و در نهایت به چه محصولی با چه دانهبندی دقیقی نیاز دارید؟

۴. هزینههای نگهداری و قطعات یدکی چقدر است؟ آیا قطعات یدکی دستگاهی که میخرید (مانند چکش، فک، منتل) به راحتی در بازار یافت میشود و قیمت مناسبی دارد؟ گاهی هزینهی پایین خرید دستگاه سنگ شکن، با هزینههای سنگین نگهداری آن در آینده جبران میشود.

تصمیمگیری برای بودجه: نو یا دست دوم؟

با توجه به افزایش قیمتها، بسیاری از خریداران به فکر خرید دستگاه سنگ شکن دست دوم یا کارکرده میافتند. این کار میتواند هزینهی اولیهی سرمایهگذاری را به شدت کاهش دهد. اما خرید دستگاه کارکرده یک ریسک بزرگ به همراه دارد. خرابیهای پنهان، استهلاک قطعات اصلی و هزینههای تعمیر پیشبینی نشده میتواند کسبوکار شما را متوقف کرده و سودی را که از قیمت پایینتر به دست آوردهاید، از بین ببرد. در مقابل، خرید دستگاه نو، اگرچه گرانتر است، اما معمولا با گارانتی، خدمات پس از فروش، راندمان بالا و اطمینان از عملکرد صحیح همراه خواهد بود.

سنگ شکن ثابت یا سیار (موبایل)؟

در نهایت، باید تصمیم بگیرید که خط خردایش شما «ثابت» باشد یا «سیار».

- سنگ شکن ثابت: این رویکرد سنتی است. دستگاهها در یک مکان مشخص با فونداسیون بتنی نصب میشوند. این سیستمها برای تولید مداوم و حجم بسیار بالا (مانند کارخانههای بزرگ شن و ماسه) طراحی شدهاند.

- سنگ شکن سیار: در این مدلها، تمام اجزای خط خردایش بر روی یک شاسی متحرک (چرخدار یا زنجیری) سوار هستند. مزیت اصلی این دستگاهها، انعطافپذیری فوقالعادهی آنها است. میتوان دستگاه را به راحتی از پروژهای به پروژهی دیگر منتقل کرد. این مدلها برای پیمانکاران راهسازی و به خصوص برای عملیات بازیافت نخالههای ساختمانی در محل، گزینهای ایدهآل به شمار میروند.

جمعبندی

در پایان، میتوان گفت که دستگاه سنگ شکن، ماشینآلاتی زیربنایی هستند که منابع طبیعی خام را به مصالح مورد نیاز تمدن مدرن تبدیل میکنند. از خردایش اولیهی سنگهای غولپیکر در «سنگ شکن فکی» گرفته تا تولید مصالح مکعبی در «کوبیت»، فرآوری سختترین سنگها در «هیدروکن» و در نهایت تولید ماسهی استاندارد در «ماسهسازها»، هر کدام نقشی حیاتی در این زنجیره دارند. انتخاب آگاهانهی دستگاه سنگ شکن بر اساس جنس سنگ، ظرفیت مورد نیاز و کیفیت محصول نهایی، نه یک انتخاب ساده، بلکه کلید اصلی موفقیت و سودآوری در صنایع معدنی و ساختمانی به شمار میرود.