دیگ بخار چیست؟

در سادهترین تعریف، دیگ بخار (Steam Boiler) یک مبدل حرارتی پیشرفته است که انرژی شیمیایی نهفته در سوخت (گاز، گازوئیل یا مازوت) یا انرژی الکتریکی را به انرژی حرارتی تبدیل کرده و آن را به آب منتقل میکند. هدف نهایی این فرآیند، تغییر فاز آب از مایع به بخار و ذخیرهسازی آن تحت فشار معین است. این بخار فشرده، حامل انرژی بسیار بالایی است که میتواند برای گرمایش غیرمستقیم یا تولید نیروی مکانیکی مورد استفاده قرار گیرد.

فرآیند ترمودینامیکی حاکم بر عملکرد دیگ بخار بر پایه قانون اول ترمودینامیک (بقا انرژی) استوار است. انرژی شیمیایی آزاد شده از احتراق سوختهای فسیلی (گاز طبیعی، گازوئیل یا مازوت) به سیال آب منتقل میشود. این انتقال حرارت باعث افزایش آنتالپی سیال میگردد. زمانی که دمای آب به دمای اشباع متناسب با فشار مخزن میرسد، پدیده جوشش رخ میدهد. نکته حائز اهمیت در اینجا، رابطه مستقیم بین فشار و دمای جوش است؛ هرچه فشار کاری مخزن بالاتر باشد، دمای لازم برای تولید بخار افزایش مییابد و بخار حاصله انرژی درونی بیشتری خواهد داشت.

کاربرد این تجهیزات تنها به تولید نیرو در توربینها محدود نمیشود. در صنایع شیمیایی، نساجی، غذایی و حتی سیستمهای تهویه مطبوع، بخار به عنوان سیال حامل انرژی استفاده میشود. دلیل محبوبیت بخار در صنعت، گرمای نهان تبخیر بالای آب است؛ به این معنا که بخار میتواند مقدار زیادی انرژی را در حجم کمی انتقال دهد و در محل مصرف، با میعان مجدد، این انرژی را آزاد کند. بنابراین، طراحی صحیح و انتخاب ظرفیت مناسب بویلر، تأثیر مستقیمی بر راندمان کلی پلنت صنعتی دارد.

دیگ بخار چگونه کار میکند؟

درک عملکرد دیگ بخار نیازمند شناخت مکانیزمهای سه گانه انتقال حرارت (رسانش، همرفت و تابش) در داخل سیستم است. فرآیند با ورود آب تغذیه به داخل پوسته اصلی آغاز میشود. این آب که قبلاً مراحل سختیگیری و هوازدایی را طی کرده است، باید سطح لولههای انتقال حرارت را بپوشاند.

همزمان، سیستم احتراق فعال میشود. شعله تشکیل شده در کوره، حرارت را عمدتاً از طریق تابش به دیوارههای کوره منتقل میکند. این اولین و مؤثرترین مرحله انتقال حرارت است. گازهای داغ حاصل از احتراق سپس وارد پاسهای بعدی لولهها میشوند. در این مرحله، مکانیزم غالب، انتقال حرارت جابجایی یا همرفت است. گازهای داغ در حین عبور از داخل لولهها، گرمای خود را به بدنه فلزی لوله میدهند و بدنه لوله از طریق رسانش گرما را به آب احاطهکننده منتقل میکند.

جریان همرفتی طبیعی در داخل آب باعث میشود آب گرمتر به سمت بالا حرکت کرده و جای خود را به آب سردتر بدهد. این چرخش مداوم تا زمانی که تمام حجم آب به دمای اشباع برسد ادامه مییابد. در سطح جدایش آب و بخار، حبابهای بخار آزاد شده و در فضای بالای درام جمع میشوند. کنترل دقیق این سطح جدایش بسیار حیاتی است؛ اگر سطح آب خیلی بالا باشد، قطرات آب وارد خط بخار میشوند و اگر خیلی پایین باشد، سطوح حرارتی خشک شده و ذوب میشوند.

اجزا دیگ بخار؛ از واشر تا قطعات

یک بویلر صنعتی مجموعهای از صدها قطعه مکانیکی، الکتریکی و کنترلی است که باید با هماهنگی کامل عمل کنند. شناخت اجزا دیگ بخار؛ از واشر تا قطعات اصلی، برای مهندسان و تکنسینهای نگهداری ضروری است.

بدنه تحت فشار (Pressure Vessel)

این بخش شامل پوسته، کوره و صفحات نگهدارنده لوله است. پوسته استوانهای معمولاً از ورقهای فولادی با گرید دیگ بخار (مانند 17Mn4 یا A516 Gr.70) ساخته میشود که مقاومت کششی بالایی در دماهای بالا دارند. کوره، که محل تشکیل شعله است، معمولاً به صورت چیندار طراحی میشود تا در برابر انبساط طولی ناشی از حرارت مقاومت کند.

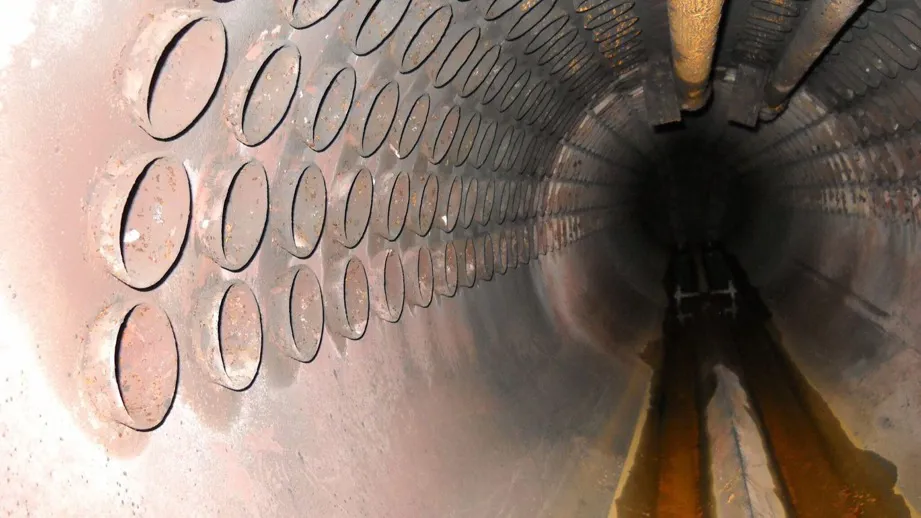

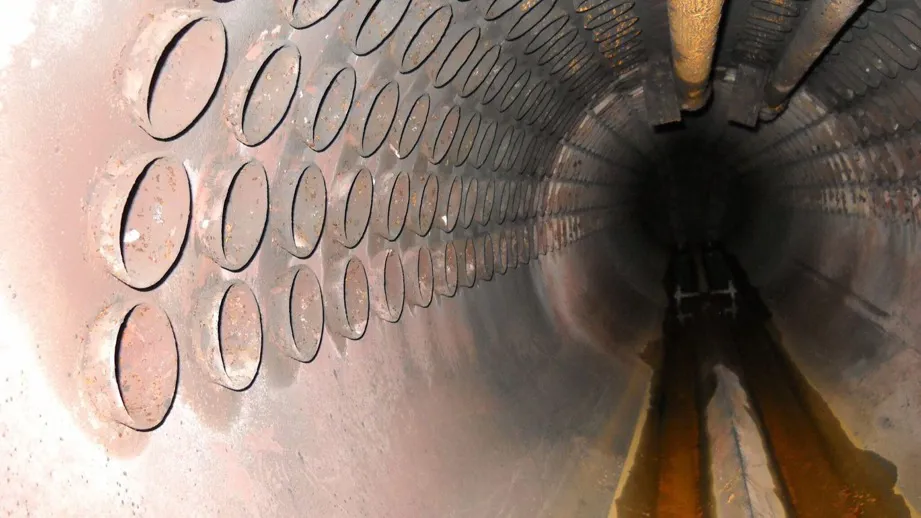

لولههای آتشخوار (Fire Tubes)

این لولهها مسیر عبور دود هستند و باید در برابر سایش ناشی از سرعت گازها و خوردگی حرارتی مقاومت کنند. کیفیت لولهها در تعیین طول عمر دستگاه بسیار موثر است. معمولاً از لولههای بدون درز با استاندارد ST35.8 برای این منظور استفاده میشود.

سیستم احتراق و مشعل (Burner)

وظیفه مشعل مخلوط کردن دقیق سوخت و هوا برای ایجاد احتراق کامل است. مشعلهای مدرن مجهز به سیستمهای کنترلی هستند که نسبت هوا به سوخت را در بارهای مختلف تنظیم میکنند تا راندمان به حداکثر برسد و آلایندههایی مانند NOx و CO کاهش یابد. جرقه زن دیگ بخار در این سیستم نقش استارتر را بازی میکند و با ایجاد قوس الکتریکی ولتاژ بالا (معمولاً بالای ۸۰۰۰ ولت)، مخلوط را مشتعل میسازد.

دی اریتور دیگ بخار (Deaerator)

یکی از اجزای حیاتی در سیکل آب و بخار، دی اریتور دیگ بخار است. وجود گازهای محلول در آب، بهویژه اکسیژن و دیاکسید کربن، دشمن اصلی بویلرهاست. اکسیژن باعث خوردگی حفرهای میشود که میتواند در مدت کوتاهی لولههای ضخیم را سوراخ کند. دیاریتور با گرم کردن آب تغذیه تا دمای جوش (در فشار اتمسفریک یا بالاتر) و ایجاد تلاطم مکانیکی، این گازها را از فاز مایع جدا کرده و از سیستم خارج میکند.

تجهیزات کنترلی و ایمنی

- لول کنترل (Level Control): سطح آب را تنظیم کرده و در صورت کمبود آب، مشعل را خاموش میکند.

- پرشر سوئیچ (Pressure Switch): فشار کاری دیگ را کنترل میکند.

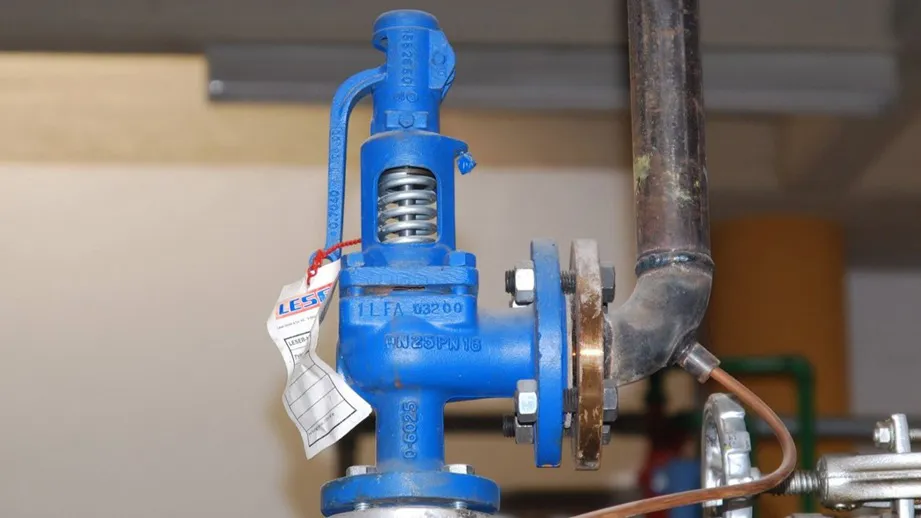

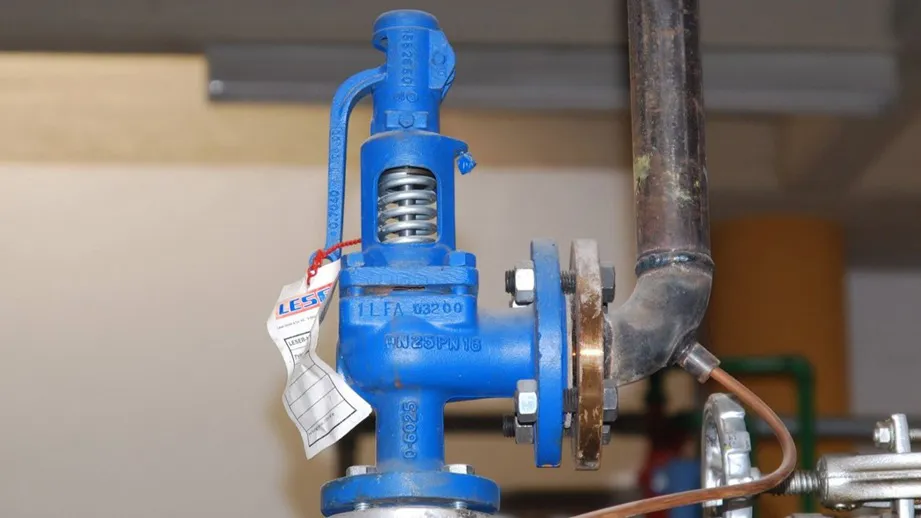

- شیر اطمینان (Safety Valve): در صورت بالا رفتن فشار بیش از حد مجاز، باز شده و بخار اضافه را تخلیه میکند.

جرقه زن دیگ بخار

این قطعه وظیفه ایجاد جرقه اولیه برای روشن شدن مشعل را دارد. خرابی جرقه زن دیگ بخار یکی از دلایل رایج روشن نشدن بویلر است که معمولاً به دلیل تنظیم نبودن الکترودها یا خرابی ترانس جرقه رخ میدهد.

واشر دیگ بخار و آببندی

در نقاطی که نیاز به بازدید و دسترسی است (مانند دریچههای آدمرو و دسترو)، از واشر دیگ بخار استفاده میشود. این واشرها باید از متریال نسوز (مانند گرافیت یا پارچههای نسوز با سیمهای فولادی) باشند تا بتوانند دما و فشار بالا را تحمل کنند. نشت از این واشرها نه تنها باعث هدررفت انرژی میشود، بلکه میتواند با ایجاد شیار در محل نشیمنگاه، بدنه دیگ را غیرقابل تعمیر کند.

انواع دیگ بخار

تنوع نیازهای صنعتی منجر به طراحی و تولید انواع دیگ بخار با مشخصات و ویژگیهای متفاوت شده است. دستهبندی این تجهیزات معمولاً بر اساس مسیر حرکت سیالات، نوع سوخت، فشار کاری و نحوه ساخت انجام میشود.

دیگهای فایرتیوب (Firetube Boilers)

در این نوع طراحی، گازهای داغ حاصل از احتراق از داخل لولهها عبور میکنند و آب در اطراف لولهها (درون پوسته) جریان دارد. این مدل رایجترین نوع دیگ بخار در صنایع کوچک و متوسط است. مزیت اصلی آن سادگی ساخت، قابلیت تصفیه آب آسانتر و پاسخ مناسب به نوسانات ناگهانی مصرف بخار (به دلیل حجم آب زیاد) است. این دیگها معمولاً تا ظرفیت ۳۰ تن در ساعت و فشار ۲۵ بار ساخته میشوند. طراحیهای "وت بک" که در آن انتهای کوره با آب خنک میشود، نسبت به مدلهای "درای بک" که از مواد نسوز استفاده میکنند، راندمان بالاتر و نیاز به تعمیرات کمتری دارند.

دیگهای واترتیوب (Watertube Boilers)

در این سیستمها، آب در داخل لولهها جریان دارد و گازهای داغ در بیرون لولهها حرکت میکنند. این طراحی امکان تحمل فشارهای بسیار بالا (تا بیش از ۱۰۰ بار) و تولید بخار سوپرهیت را فراهم میکند. دیگ بخار واترتیوب به دلیل حجم آب کمتر، قابلیت تغییر بار سریعتری دارد اما نیازمند سیستم تصفیه آب بسیار دقیقتری است. این مدلها عمدتاً در نیروگاههای برق و پالایشگاههای بزرگ استفاده میشوند.

دیگ بخار ایستاده (Vertical Boiler)

دیگ بخار ایستاده برای کاربردهایی که محدودیت فضا وجود دارد، طراحی شده است. در این مدل، لولههای آتشخوار به صورت عمودی قرار دارند. هرچند راندمان حرارتی این مدلها معمولاً پایینتر از مدلهای افقی است، اما برای ظرفیتهای پایین (مانند سوناهای بخار، خشکشوییهای کوچک و صنایع غذایی محدود) گزینهای اقتصادی و کارآمد محسوب میشوند.

دیگ بخار افقی (Horizontal)

برای ظرفیتهای بالا (از ۱ تن تا ۳۰ تن و بیشتر)، از دیگهای افقی استفاده میشود. این دیگها معمولاً سه پاس (Three-Pass) هستند و راندمان حرارتی بالاتری دارند. دیگ بخار خارجی و برندهای معتبر ایرانی اغلب در این کلاس تولید میشوند.

دیگ بخار برقی

با پیشرفت تکنولوژی و افزایش حساسیتهای زیستمحیطی، دیگ بخار برقی جایگاه ویژهای پیدا کرده است. این تجهیزات فاقد فرآیند احتراق هستند و انرژی حرارتی توسط المنتهای مقاومتی تأمین میشود. عدم نیاز به دودکش، صدای بسیار کم، راندمان نزدیک به ۹۹ درصد و ابعاد کوچک از مزایای آن است. دیگ بخار برقی صنعتی معمولاً در صنایع داروسازی، آزمایشگاهها و محیطهای تمیز که عدم آلودگی هوا اولویت دارد، استفاده میشود. با این حال، هزینه بالای انرژی الکتریکی در مقایسه با گاز، استفاده از آن را در ظرفیتهای بسیار بالا محدود میکند.

دیگ بخار استیل

در صنایعی که خلوص بخار اهمیت حیاتی دارد (مانند داروسازی و صنایع غذایی حساس)، از دیگ بخار استیل استفاده میشود. تماس آب و بخار با سطوح فولاد کربنی معمولی میتواند باعث ورود ذرات اکسید آهن به بخار شود. استفاده از استیل ضد زنگ (مانند 316L) در تمامی سطوح در تماس با سیال، از این آلودگی جلوگیری میکند. البته هزینه ساخت این دیگها به مراتب بالاتر از مدلهای معمولی است.

دیگ بخار خشکشویی

این دسته از بویلرها معمولاً از نوع فایرتیوب عمودی یا افقی با ظرفیت پایین هستند. دیگ بخار خشکشویی باید توانایی تأمین سریع فشار را داشته باشد تا فرآیند اتوکشی و پرس لباسها بدون وقفه انجام شود. ایمنی در این دستگاهها بسیار مهم است زیرا معمولاً در محیطهای شهری و نزدیک به پرسنل غیرمتخصص نصب میشوند.

بهترین مارکهای دیگ بخار ایرانی و خارجی

صنعت بویلرسازی در ایران سابقهای طولانی دارد و شرکتهای داخلی توانستهاند به سطح بالایی از تکنولوژی دست یابند. انتخاب بین دیگ بخار ایرانی و خارجی چالشی است که مدیران صنایع با آن روبرو هستند.

وضعیت تولیدکنندگان داخلی

تولیدکنندگان برتر دیگ بخار ایرانی با اخذ لیسانس از شرکتهای معتبر اروپایی و رعایت استانداردهای ملی (ISIRI 4231) و بینالمللی (BS2790)، محصولاتی با کیفیت رقابتی تولید میکنند. مزیت بزرگ محصولات داخلی، گارانتی واقعی، دسترسی آسان به قطعات یدکی، و خدمات پس از فروش سریع است. همچنین، قیمت تمام شده آنها به دلیل عدم وجود هزینههای گمرکی سنگین و حملونقل بینالمللی، به مراتب مناسبتر است.

- ماشین سازی اراک: معتبرترین نام در صنعت بویلر ایران که محصولات آن به عنوان استاندارد کیفیت شناخته میشوند.

- پاکمن : یکی از بزرگترین تولیدکنندگان با سابقه درخشان در تولید بویلرهای فایرتیوب و واترتیوب.

- گروه صنعتی انصار و دابو صنعت: از دیگر برندهای مطرح که در زمینه تولید بویلرهای استاندارد فعال هستند.

جایگاه برندهای خارجی

در مقابل، دیگ بخار خارجی (برندهایی مانند Bosch آلمان، Viessmann یا Cleaver-Brooks آمریکا) نماد کیفیت و تکنولوژی پیشرفته هستند. این بویلرها معمولاً دارای سیستمهای کنترلی هوشمندتر، مشعلهای Low-NOx با راندمان بالا و طراحیهای متالورژیکی خاص برای طول عمر بیشتر هستند. با این حال، در شرایط تحریمی فعلی، واردات این دستگاهها بسیار دشوار و پرهزینه است و تأمین قطعات یدکی خاص آنها میتواند خط تولید را با ریسک توقف مواجه کند.

- میورا (Miura) ژاپن: پیشرو در تولید بویلرهای بخار فشرده و کممصرف.

- کلیور-بروکس (Cleaver-Brooks): برند آمریکایی شناخته شده در سطح جهانی.

- کوکران (Cochran): برند انگلیسی با قدمت بالا در تولید دیگهای فایرتیوب.

نگاهی به فرایند ساخت دیگ بخار

کیفیت نهایی یک بویلر مستقیماً وابسته به فرآیند تولید آن است. ساخت دیگ بخار یک عملیات مهندسی دقیق است که باید تحت نظارت بازرسان شخص ثالث انجام شود. مراحل اصلی عبارتند از:

- طراحی و محاسبات: استفاده از نرمافزارهای تخصصی برای محاسبه ضخامت ورقها و طراحی نقشهها بر اساس فشار کاری و بر اساس استاندارد ملی ۴۲۳۱ و استانداردهای جهانی ASME یا BS.

- برشکاری: برش ورقهای آلیاژی با استفاده از دستگاههای CNC پلاسما یا لیزر برای اطمینان از دقت ابعادی.

- نوردکاری: شکلدهی ورقها برای ساخت پوسته و کوره. این مرحله نیازمند دستگاههای نورد سنگین است تا تنشهای پسماند در ورق به حداقل برسد.

- جوشکاری: حساسترین مرحله ساخت است. جوشکاران باید دارای گواهینامه صلاحیت (WQT) باشند و فرآیند جوشکاری طبق دستورالعملهای تایید شده (WPS) انجام شود. استفاده از جوشکاری زیرپودری (SAW) برای درزهای طولی و محیطی معمول است.

- تستهای غیرمخرب (NDT): تمامی خطوط جوش باید تحت آزمایشهای رادیوگرافی (RT) یا اولتراسونیک (UT) قرار گیرند تا از عدم وجود ترک، حباب یا عدم نفوذ اطمینان حاصل شود.

- تنشگیری: کل مخزن در کوره تنشگیری قرار میگیرد تا تنشهای ناشی از جوشکاری و نورد آزاد شود. این مرحله برای جلوگیری از ترکهای خستگی در آینده حیاتی است.

- لولهگذاری و والسزنی: لولههای آتشخوار در جای خود قرار گرفته و با استفاده از دستگاههای اکسپندر به تیوپشیتها متصل میشوند.

- تست هیدرواستاتیک: مخزن نهایی با فشار ۱.۵ برابر فشار طراحی تست میشود تا مقاومت مکانیکی و آببندی آن تایید شود.

- عایقکاری و روکش: بدنه با پشم سنگ دانسیته بالا عایق شده و با ورق استیل کاور میشود تا از اتلاف حرارت جلوگیری شود.

قیمت دیگ بخار نو و دست دوم

برآورد قیمت دیگ بخار نیازمند در نظر گرفتن پارامترهای متعددی است. در سال ۱۴۰۴، نوسانات نرخ ارز و قیمت جهانی فولاد تأثیر مستقیمی بر بازار بویلر گذاشته است. خریداران باید توجه داشته باشند که قیمت اولیه تنها بخشی از هزینه کل مالکیت است و هزینههای مصرف سوخت و نگهداری در بلندمدت اهمیت بیشتری دارند.

عوامل تعیین کننده قیمت

علاوه بر ظرفیت و فشار کاری، عواملی مانند نوع مشعل (دوگانهسوز یا تکسوز)، برند تجهیزات کنترلی (مانند زیمنس یا دانفوس)، و کیفیت عایقکاری بدنه بر قیمت نهایی مؤثرند. قیمت دیگ بخار ۶۰ لیتری که کوچکترین سایز صنعتی محسوب میشود، تابعی از کیفیت پمپ و المنتهای آن است.

بازار دیگ بخار دست دوم

بسیاری از صنایع برای کاهش هزینههای اولیه به سراغ قیمت دیگ بخار دست دوم میروند. این انتخاب میتواند شمشیری دو لبه باشد. یک دیگ دست دوم اگرچه ارزانتر است، اما ممکن است دارای خوردگیهای پنهان، رسوبهای سخت شده و خستگی فلز باشد. خرید دیگ دست دوم بدون انجام تستهای ضخامتسنجی اولتراسونیک و تست هیدرواستاتیک توسط کارشناس خبره، ریسک ایمنی و مالی بزرگی دارد.

در جدول زیر، برآورد جامعی از بازه قیمتی انواع دیگ بخار در بازار ایران ارائه شده است:

نوع دیگ و ظرفیت | مشخصات فنی | بازه قیمت تقریبی (تومان) | کاربرد |

قیمت دیگ بخار ۶۰ لیتری | برقی یا گازی، فشار ۳ بار | ۴۳,۰۰۰,۰۰۰ تا ۸۵,۰۰۰,۰۰۰ | اتوشویی، سونای کوچک |

دیگ بخار ۱۰۰ کیلوگرم | ایستاده، مشعل گازی | ۴۰,۰۰۰,۰۰۰ تا ۱۷۰,۰۰۰,۰۰۰ | کارگاههای تولید نبات، نان فانتزی |

دیگ بخار ۵۰۰ کیلوگرم | خوابیده، طرح وت بک | ۲۳۸,۰۰۰,۰۰۰ تا ۵۲۰,۰۰۰,۰۰۰ | صنایع بستهبندی، خشکشویی صنعتی |

دیگ بخار ۱ تن | استاندارد ۳ پاس، فشار ۱۰ بار | ۵۰۰,۰۰۰,۰۰۰ تا ۹۵۰,۰۰۰,۰۰۰ | صنایع غذایی متوسط، بتنسازی |

دیگ بخار ۲ تن | استاندارد ۳ پاس، تمام اتوماتیک | ۱,۲۰۰,۰۰۰,۰۰۰ تا ۱,۶۰۰,۰۰۰,۰۰۰ | بیمارستانها، کارخانجات نساجی |

دیگ بخار ۵ تن | استاندارد | ۱,۶۸۰,۰۰۰,۰۰۰ تا ۲,۸۰۰,۰۰۰,۰۰۰ | پتروشیمی، صنایع لاستیکسازی |

دیگ بخار ۵ تن | فشار ۱۰-۱۶ بار، هوشمند | ۳,۸۰۰,۰۰۰,۰۰۰ تا ۴,۸۰۰,۰۰۰,۰۰۰ | پتروشیمی، صنایع لاستیکسازی |

قیمت دیگ بخار دست دوم | بازسازی شده، با پلاک استاندارد | ۴۰٪ تا ۶۰٪ قیمت نو | پروژههای موقت، بودجه محدود |

دیگ بخار برقی صنعتی (۱۰۰ کیلووات) | بدون صدا و دودکش، استنلس استیل | ۲۵۰,۰۰۰,۰۰۰ تا ۳۵۰,۰۰۰,۰۰۰ | داروسازی، آزمایشگاه تحقیقاتی |

تعمیر و نگهداری دیگ بخار

بدون شک، تعمیر و نگهداری دیگ بخار مهمترین عامل در حفظ سرمایه و ایمنی پرسنل است. یک برنامه نگهداری پیشگیرانه (PM) میتواند عمر دستگاه را از ۱۰ سال به بیش از ۳۰ سال افزایش دهد.

نگهداری روزانه و هفتگی

اپراتور موظف است روزانه کیفیت آب (سختی و TDS)، عملکرد شعله، و سطح آب را چک کند. تخلیه رسوباتاز شیر زیر آب دیگ باید به صورت روزانه و در فواصل مشخص انجام شود تا از تجمع لجن در کف دیگ جلوگیری گردد. تست عملکرد لول کنترلها و شیرهای برقی نیز باید در برنامه هفتگی قرار گیرد.

رسوبزدایی و اسیدشویی

حتی با وجود سختیگیرها، به مرور زمان لایهای از رسوب کربنات کلسیم یا منیزیم روی لولهها تشکیل میشود. این لایه ضریب انتقال حرارت را به شدت کاهش میدهد و باعث داغ شدن بیش از حد فلز میشود. اسیدشویی دورهای توسط متخصصین، رسوبات را حل کرده و راندمان را بازمیگرداند.

تعمیرات اساسی

سالیانه باید دربهای دیگ باز شده و تمام لولهها سیخ زده شوند (تمیزکاری مکانیکی). همچنین وضعیت آجرهای نسوز کوره و دریچه انفجار باید بررسی و در صورت نیاز ترمیم شود. تست صحت عملکرد شیرهای اطمینان و کالیبراسیون فشارسنجها نیز در این مرحله الزامی است.

جدول استاندارد آب دیگ بخار

استفاده از آب نامناسب عامل اصلی بیش از ۸۰ درصد خرابیهای بویلر است. جدول استاندارد آب دیگ بخار (بر اساس استاندارد BS 2486) معیارهای دقیقی را برای آب تغذیه و آب داخل دیگ تعیین میکند.

پارامتر شیمیایی | حد مجاز در آب تغذیه | حد مجاز در آب داخل دیگ (فشار < ۲۰ بار) | پیامد انحراف از استاندارد |

سختی کل (Total Hardness) | < 2 ppm | - | تشکیل رسوب سخت و کاهش انتقال حرارت |

pH | ۷.۵ - ۹.۵ | ۱۰.۵ - ۱۱.۵ | خوردگی اسیدی (pH پایین) یا تردی قلیایی (pH بالا) |

اکسیژن محلول | < 0.02 ppm | - | خوردگی حفرهای) شدید |

کل مواد جامد محلول (TDS) | - | < 3500 ppm | پرتاب آب (Carryover) و ناخالصی بخار |

سیلیس | - | < 150 ppm | تشکیل رسوب شیشهای بسیار سخت |

روغن و چربی | ۰ | ۰ | ایجاد کف (Foaming) و خطای سطحسنج |

جدول عیب یابی دیگ بخار

تشخیص سریع عیوب میتواند از توقف طولانی مدت تولید جلوگیری کند. جدول عیب یابی دیگ بخار زیر به عنوان یک راهنمای سریع برای اپراتورها طراحی شده است.

نشانه خطا | تحلیل علت ریشهای | اقدام اصلاحی |

مشعل روشن نمیشود | خرابی جرقه زن دیگ بخار، افت فشار گاز، کثیفی چشمی فتوسل | بررسی الکترودها و ترانس جرقه، چک کردن رگلاتور گاز، تمیز کردن چشمی |

فشار بخار بالا نمیرود | نشتی بخار، ظرفیت کم مشعل، گرفتگی لولهها | بررسی شیرها، تنظیم مشعل، رسوبزدایی دیگ |

دود سیاه از دودکش | کمبود هوا، کثیفی نازل سوخت (در مشعل گازوئیلی) | تنظیم دمپر هوا، سرویس یا تعویض نازل |

افت مداوم سطح آب | نشتی در سیستم، خرابی شیر تغذیه، اشکال در پمپ | بررسی لولهکشی و شیر یکطرفه، چک کردن آمپر پمپ |

پرش شعله | نوسان فشار سوخت، تنظیم نبودن شعله پخشکن | نصب استابلایزر گاز، تنظیم فاصله شعله پخشکن |

ضربه قوچ | وجود آب در مسیر بخار، ورود آب سرد ناگهانی | تخلیه کندانس از تلههای بخار، استفاده از دی اریتور دیگ بخار |

دمای دودکش بسیار بالا | دوده گرفتن لولهها، رسوب گرفتگی سمت آب | انجام دوده زدایی، برنامهریزی برای اسیدشویی |

ریست شدن مکرر رله | عدم تشکیل شعله، کثیفی چشمی، مشکل ارت | تمیز کردن فتوسل، بررسی سیستم جرقهزن و اتصال زمین |

خطرات دیگ بخار

کار با انرژی متراکم همواره با ریسک همراه است. خطرات دیگ بخار را میتوان به دو دسته اصلی تقسیم کرد: خطرات انفجاری و خطرات جانبی.

انفجار فیزیکی و شیمیایی

خطرناکترین سناریو، انفجار ناشی از افزایش فشار بیش از حد تحمل بدنه است. این اتفاق معمولاً به دلیل خرابی همزمان لول کنترلها و شیرهای اطمینان رخ میدهد. نوع دیگر، انفجار ناشی از بیآبی است؛ زمانی که سطح آب پایین میآید و کورهی داغ ناگهان با آب سرد ورودی تماس پیدا میکند، تبدیل آنی حجم زیادی آب به بخار باعث گسستن بدنه میشود.

خطرات جانبی

نشت بخار داغ میتواند باعث سوختگیهای شدید شود. خرابی واشر دیگ بخار یکی از نقاط شایع نشت است. همچنین احتراق ناقص میتواند گاز کشنده مونوکسید کربن را در فضای موتورخانه منتشر کند. نصب سنسورهای نشت گاز و تهویه مناسب موتورخانه الزامی است.

جمعبندی

درک عمیق از اینکه دیگ بخار چیست و چگونه کار میکند، به مدیران و مهندسان کمک میکند تا با انتخاب صحیح از بین انواع دیگ بخار، راندمان تولید را بهینه کرده و هزینهها را مدیریت کنند. با توجه به نوسانات قیمت دیگ بخار، سرمایهگذاری بر روی نگهداری صحیح و ایمنی، اقتصادیترین رویکرد در بلندمدت خواهد بود. رعایت جدول استاندارد آب دیگ بخار و انجام بازرسیهای دورهای، ضامن طول عمر دستگاه و ایمنی محیط کار است.

آینده صنعت دیگ بخار به سمت هوشمندسازی و افزایش راندمان حرکت میکند. استفاده از سیستمهای مانیتورینگ آنلاین (IoT) برای پایش لحظهای وضعیت خوردگی و عملکرد مشعل، استفاده از مبدلهای چگالشی برای بازیافت گرمای دودکش، و توسعه مشعلهای پیشمخلوط برای کاهش آلایندگی، از روندهای اصلی این حوزه هستند.