قالب سازی چیست؟ انواع روشها، دستگاهها و کاربردها

تقریبا به هر شیء تولید انبوهی که در اطرافتان وجود دارد نگاه کنید؛ از قطعات داخلی خودرو و بدنهی تلفن همراه گرفته تا درپوش یک بطری ساده، همهی آنها حاصل یک فرآیند صنعتی بنیادین هستند. این اشیا چگونه با دقتی چنین بالا و در تیراژ میلیونی، همگی یکسان و بینقص تولید میشوند؟ پاسخ در صنعتی دقیق و پیچیده نهفته است. اینجاست که قالب سازی به عنوان ستون فقرات تولید انبوه مدرن، وارد میدان میشود؛ فرآیندی کلیدی که مواد خام را به محصولات نهایی با شکل و ابعاد مشخص تبدیل میکند.

قالب سازی چیست؟

در سادهترین تعریف، قالب سازی به فرآیند تخصصی طراحی و ساخت ابزاری به نام «قالب» گفته میشود. قالب یک محفظه یا یک ساختار مستحکم، معمولا فلزی، است که حفرهای به شکل دقیق قطعهی مورد نظر در آن ایجاد شده. مواد اولیهی شکلپذیر، مانند پلاستیک مذاب، فلز مذاب، یا ترکیباتی چون سیلیکون و گچ، به درون این حفره هدایت میشوند و پس از سرد شدن یا سخت شدن، شکل دقیق قالب را به خود میگیرند. به شخصی که دانش فنی، مهارت و هنر طراحی و ساخت این ابزارهای دقیق را دارد، «قالبساز» میگویند.

مرز میان هنر و صنعت

نباید قالب سازی را یک فرآیند صرفا مکانیکی تصور کرد. این حوزه به دلیل نیاز همزمان به خلاقیت در طراحی محصول و مهارت فنی بسیار بالا در ساخت ابزار، همواره در مرز میان «هنر و صنعت» قرار داشته. یک قالبساز موفق، نه تنها باید درک عمیقی از مهندسی مواد، ماشینکاری و دقت ابعادی داشته باشد، بلکه باید بتواند دیدگاه طراح محصول را به یک ابزار فیزیکی بینقص ترجمه کند.

انواع قالب سازی

دنیای قالب سازی بسیار گستردهتر از چیزی است که به نظر میرسد و از کارخانههای عظیم صنعتی تا کارگاههای کوچک هنری را در بر میگیرد. میتوان این روشها را بر اساس کاربرد و فرآیند تولید دستهبندی کرد.

طبقهبندی بر اساس فرآیند صنعتی

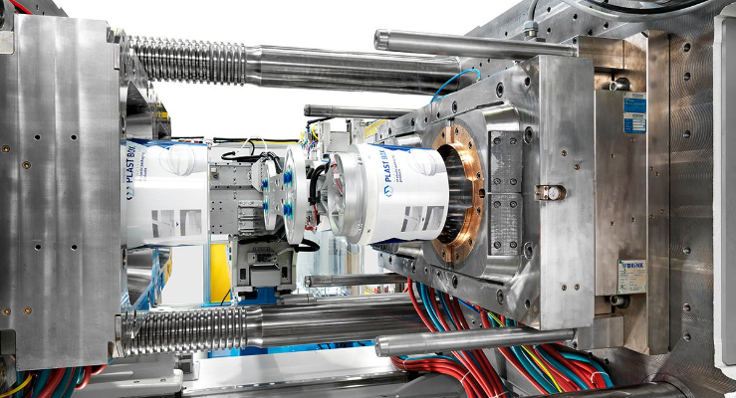

در مقیاس کلان، قالبها برای تولید انبوه قطعات صنعتی طراحی میشوند. رایجترین روش در این حوزه، قالبسازی تزریق پلاستیک به شمار میرود. در این فرآیند، مواد پلیمری (پلاستیک) ذوب شده و با فشار به درون حفرهی قالب تزریق میشوند. تقریبا تمام قطعات پلاستیکی که روزانه میبینیم، با این روش تولید شدهاند.

روشی مشابه برای فلزات نیز وجود دارد که به آن «دایکاست» (Die Casting) میگویند. در قالبسازی دایکاست، فلزات مذاب (مانند آلومینیوم یا زاماک) تحت فشار بسیار بالا به درون قالبهای فولادی مستحکم تزریق میشوند تا قطعات فلزی دقیق و پیچیده تولید شوند.

برای تولید قطعات پلاستیکی توخالی مانند انواع بطریها، دبهها و مخازن، از روش قالبسازی بادی استفاده میشود. در این فرآیند، یک لولهی پلاستیکی داغ (پریفرم) در قالب قرار گرفته و سپس هوای فشرده به درون آن دمیده میشود تا پلاستیک به دیوارههای قالب چسبیده و شکل آن را به خود بگیرد.

البته همهی قالبهای صنعتی با مواد مذاب کار نمیکنند. قالب سازی فلزی همچنین شامل روشهای پرسکاری یا شکلدهی ورقهای فلزی نیز میشود. در این روش، از ابزارهای بسیار سختی به نام «سنبه و ماتریس» (Punch and Die) استفاده میشود که ورق فلزی بین آنها قرار گرفته و عملیاتی مانند برش، خمکاری یا کشش عمیق روی آن انجام میشود. بسیاری از قطعات بدنهی خودرو یا لوازم خانگی با این روش شکل میگیرند.

برای ساخت قطعات انعطافپذیر مانند انواع واشرها، درزگیرها و قطعات لرزهگیر، صنعت به قالب سازی لاستیک تکیه میکند. این قالبها باید به گونهای طراحی شوند که بتوانند دما و فشار مورد نیاز برای فرآیند پخت (Vulcanization) لاستیک را تحمل کرده و قطعهای با خواص مکانیکی مطلوب تولید کنند.

از کارگاه هنری تا کلینیک

در مقیاسی متفاوت، قالب سازی نقشی حیاتی در هنرهای تجسمی، صنایع دستی و حتی پزشکی ایفا میکند. تحول بزرگ در این حوزه با قالب سازی سیلیکون رخ داد. سیلیکون به دلیل انعطافپذیری فوقالعاده، مقاومت حرارتی، دوام بالا و خاصیت نچسب بودن، به ابزاری بیرقیب برای تکثیر قطعات با جزئیات بسیار پیچیده تبدیل شده. به همین دلیل، بسیاری از هنرمندان آن را «مادر هنرها» مینامند.

یکی از رایجترین کاربردهای ساخت قالب سیلیکونی در قالب سازی شمع دیده میشود. هنرمندان شمعساز با استفاده از این قالبهای انعطافپذیر، موم را به اشکال سهبعدی و پیچیدهای تبدیل میکنند که ساخت آنها پیش از این به روشهای دستی تقریبا غیرممکن بود.

یک روش سنتیتر، قالب سازی گچی است که همچنان کاربرد گستردهای، به ویژه در صنعت سرامیک، دارد. گچ به دلیل خاصیت منحصربهفرد خود در جذب آب، مادهای ایدهآل برای ساخت قالبهای ریختهگری دوغاب (خاک رس مایع) محسوب میشود.

این موضوع مستقیما به فرآیند قالب سازی سرامیک مرتبط است. برای تولید انبوه ظروفی مانند ماگ، کاسه یا مجسمههای سرامیکی، هنرمندان از قالبهای گچی استفاده میکنند. دوغاب سرامیک به درون قالب ریخته میشود، گچ به سرعت آبِ دوغاب را از لایهی بیرونی جذب میکند و پس از چند دقیقه، یک لایهی جامد از گِل به شکل قالب باقی میماند.

در صنعت طلا و جواهر نیز، قالب سازی طلا برای تولید سری و انبوه یک طرح خاص به کار میرود. روشهای سنتی مانند ریختهگری در «خاک ماسه» هنوز وجود دارند، اما روشهای مدرنتر شامل ساخت یک قالب مادر از لاستیک فشرده و سپس تزریق «موم» (Wax) به آن است. این مدلهای مومی سپس در فرآیند ریختهگری دقیق (Investment Casting) به طلا تبدیل میشوند.

در نهایت، یکی از تخصصیترین کاربردهای این فرآیند، قالب سازی دندان در علم دندانپزشکی است. برای ساخت هرگونه پروتز سفارشی مانند روکش، بریج یا دندان مصنوعی، دندانپزشک ابتدا باید یک کپی دقیق از دندانها و فک بیمار تهیه کند. این کار با استفاده از مواد قالبگیری خمیری (مانند آلژینات یا سیلیکونهای پزشکی) انجام میشود و نتیجهی آن، یک مدل گچی دقیق از دهان بیمار است که لابراتوار بر اساس آن کار میکند.

تجهیزات و دستگاههای قالبسازی

ساخت قالبهای صنعتی مدرن، فرآیندی به شدت فناورانه است که به ماشینآلات بسیار دقیق و گرانقیمت متکی است.

دقت ماشینی: از CNC تا EDM

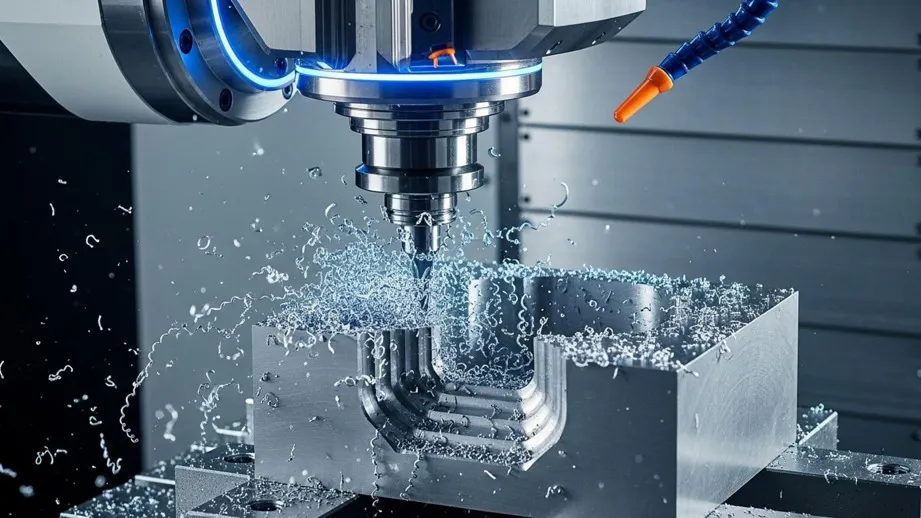

ستون فقرات کارگاههای قالب سازی امروزی، دستگاههای «فرز CNC» (کنترل عددی کامپیوتری) هستند. در این روش، طرح سهبعدی قالب که در کامپیوتر طراحی شده، به دستگاه داده میشود و ماشین به طور خودکار با استفاده از متههای مخصوص، شروع به تراشیدن و باربرداری از بلوک فولادی میکند تا حفرهی قالب را با دقت صدم میلیمتر ایجاد کند.

اما متههای CNC نمیتوانند همهی اشکال را بتراشند؛ برای مثال، ایجاد گوشههای داخلی کاملا تیز یا شیارهای بسیار عمیق و باریک با این روش ممکن نیست. در این موارد، از دستگاه «اسپارک» یا «EDM» (ماشینکاری تخلیه الکتریکی) استفاده میشود. این دستگاه به جای مته، یک الکترود مسی یا گرافیتی به شکل دقیق آن بخش از قالب دارد و با ایجاد جرقههای الکتریکی کنترلشده، فولاد را به آرامی «ذوب» و «تبخیر» میکند تا شکل مورد نظر ایجاد شود.

نوع خاصی از این فناوری، «وایرکات» (Wire EDM) نام دارد. این دستگاه شگفتانگیز از یک سیم فلزی بسیار نازک (به ضخامت یک تار مو) به عنوان الکترود استفاده میکند. این سیم با عبور جریان الکتریسیته، هر نوع فولاد یا فلز رسانای دیگری را، صرف نظر از سختی آن، با دقتی در حد میکرون برش میدهد. این یک فرآیند غیر تماسی است و برای برش دادن اشکال بسیار پیچیده در قالبهای سختکاریشده کاربرد دارد.

ابزارهای تخصصی و سنتی

در صنایع خاص، تجهیزات ویژهای نیز به کار میرود. برای مثال، مجموعهی دستگاه قالب سازی طلا علاوه بر تجهیزات ریختهگری سنتی و کورههای مومزدا، امروزه شامل دستگاههای حکاکی لیزری و به طور فزایندهای، پرینترهای سهبعدی رزینی با وضوح بسیار بالا میشود که برای ساخت مدل اولیهی (Master) طرح جواهرات به کار میروند.

با وجود تمام این فناوریهای پیشرفته، قالب سازی دستی هنوز هم، به خصوص در صنایع دستی، هنری و ساخت نمونههای اولیه، کاربرد دارد. این روشها که ممکن است شامل کندهکاری دستی روی گچ یا چوب باشند، بسیار ارزانتر تمام میشوند اما به هیچ وجه دقت، تکرارپذیری و دوام لازم برای تولید انبوه صنعتی را فراهم نمیکنند.

روشهای مختلف طراحی و ساخت قالب

فرآیند تبدیل یک ایده به یک قالب فولادی صنعتی، مسیری چند مرحلهای و بسیار دقیق است.

از ایده تا فولاد

همهچیز با یک فایل کامپیوتری آغاز میشود. طراحان صنعتی، قطعهی مورد نظر را با استفاده از نرمافزارهای مهندسی (CAD) مانند «سالیدورکس» (SolidWorks) یا «کتیا» (CATIA) به صورت سهبعدی مدلسازی میکنند. این فایل دیجیتال، نقشهی ساخت قالب محسوب میشود.

اهمیت نمونهسازی اولیه

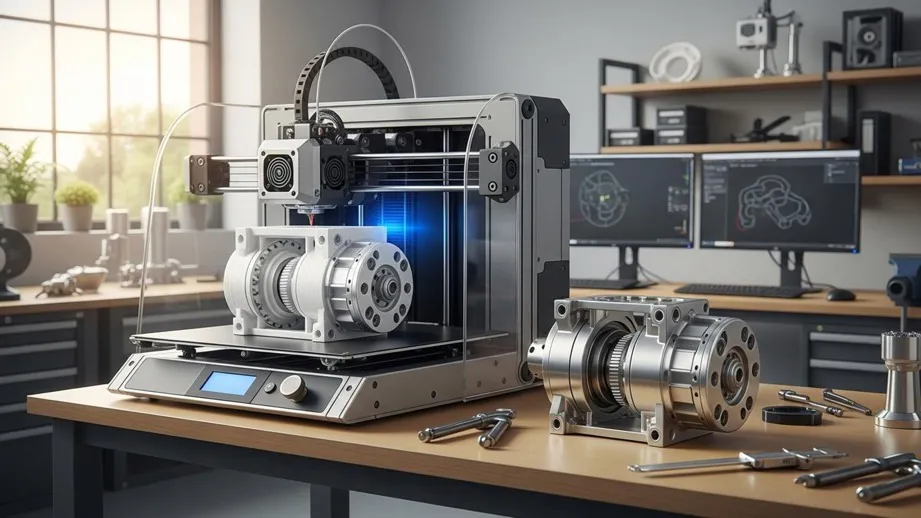

ساخت یک قالب تزریق پلاستیک صنعتی، فرآیندی بسیار گرانقیمت و زمانبر است. اگر پس از صرف صدها میلیون تومان هزینه و چند ماه زمان، مشخص شود که طراحی قطعه ایرادی داشته، این سرمایهگذاری عظیم به طور کامل از دست میرود. برای مدیریت این ریسک، امروزه از «نمونهسازی سریع» (Prototyping) استفاده میشود. مهندسان ابتدا یک نمونهی اولیه از قطعه را با استفاده از پرینتر سهبعدی تولید میکنند. این نمونهی پلاستیکی ارزان، به آنها اجازه میدهد تا طراحی را در دنیای واقعی تست کنند، ایرادات ابعادی یا عملکردی را بیابند و طرح را اصلاح کنند. تنها پس از تایید نهایی نمونهی پرینتشده، دستور ساخت قالب گرانقیمت فولادی صادر میشود.

مراحل ساخت و مونتاژ

پس از تایید طرح، مرحلهی ماشینکاری آغاز میشود. این فرآیند معمولا شامل «خشنکاری» (Roughing) است که در آن، دستگاه CNC با سرعت بالا حجم زیادی از فولاد اضافه را برمیدارد. سپس مرحلهی «پرداختکاری» (Finishing) با ابزارهای دقیقتر CNC یا دستگاه اسپارک انجام میشود تا جزئیات نهایی و سطح صیقلی قالب ایجاد شود.

یک قالب صنعتی مدرن، یک تکه فولاد ساده نیست، بلکه مجموعهای پیچیده از دهها یا حتی صدها قطعهی مکانیکی است که باید با دقتی در حد میکرون با هم مونتاژ شوند. این قطعات شامل هسته (Core) و حفره (Cavity)، سیستم خنککننده (کانالهای آب)، سیستم پران (Ejector pins) برای بیرون انداختن قطعه، و سیستم راهگاه (Runner) برای هدایت پلاستیک مذاب هستند. در نهایت، سطح داخلی حفرههای قالب باید به صورت دستی یا مکانیکی تا حد آینه، پولیش شود تا قطعهی نهایی، سطحی صاف و بینقص داشته باشد.

مواد اولیه برای قالب سازی

انتخاب مادهی مناسب برای ساخت قالب، یکی از کلیدیترین تصمیمات مهندسی است که مستقیما بر عمر قالب، کیفیت قطعهی نهایی و هزینهی تمامشده تاثیر میگذارد.

فولادها؛ قلب تپندهی قالبهای صنعتی

در قالب سازی صنعتی، مادهی اصلی، فولادهای ابزار (Tool Steel) هستند. کیفیت قطعهی پلاستیکی نهایی، ارتباط مستقیمی با کیفیت فولاد استفادهشده در قالب دارد.

انتخاب گرید فولاد یک تصمیم مهندسی است. برای مثال، فولاد ۱.۲۳۱۱ یک فولاد متعادل و اقتصادی برای قالبهای با ابعاد متوسط به شمار میرود. فولاد پرکاربرد P20، به دلیل داشتن قابلیت پولیشپذیری (جلادهی) فوقالعاده، برای قطعاتی که ظاهر بسیار باکیفیت و سطحی براق نیاز دارند، گزینهی ایدهآلی است. اما برای قالبهای بسیار بزرگ (مانند قالب سپر خودرو) یا قالبهایی که باید میلیونها قطعه تولید کنند، از فولادهای قویتر و گرانتری مانند ۱.۲۷۳۸ استفاده میشود که به دلیل داشتن «نیکل» در آلیاژ خود، سختی و دوام بسیار بالاتری دارد.

گرید فولاد | سختی (HRC) | ویژگی کلیدی | کاربرد اصلی |

۱.۲۳۱۱ | ۲۸-۳۲ | متعادل، اقتصادی | قالبهای با ابعاد متوسط |

P20 (مشابه ۱.۲۳۱۱) | ۲۸-۳۴ | قابلیت جلادهی عالی | قطعات با سطح ظاهری بسیار باکیفیت |

۱.۲۷۳۸ (P20+Ni) | ۳۳-۳۷ | سختتر، حاوی نیکل، بادوام | قالبهای بزرگ (مانند سپر خودرو) و تیراژ بالا |

سیلیکونها؛ انعطافپذیری در خدمت هنر

فرآیند قالب سازی سیلیکون به مراتب سادهتر و در دسترستر از قالبهای فولادی است. این فرآیند معمولا با داشتن یک مدل اولیه (Master) آغاز میشود. مدل را در یک چهارچوب قرار داده و مخلوط سیلیکون مایع و هاردنر (عامل پخت) را روی آن میریزند. سیلیکون تمام جزئیات مدل را کپی کرده و پس از چند ساعت سخت میشود. به دلیل انعطافپذیری، قالب به راحتی از مدل اصلی جدا میشود.

انواع سیلیکون قالب سازی در بازار موجود است، اما مهمترین آنها سیلیکونهای RTV2 (پخت در دمای اتاق) هستند که به دو دستهی اصلی تقسیم میشوند. دستهی اول «پایه قلع» (Tin-Cured) نام دارند که ارزانتر هستند اما یک نقطهضعف بزرگ دارند: به مرور زمان دچار انقباض (جمعشدگی) میشوند و عمر مفید کمتری دارند.

دستهی دوم، سیلیکونهای «پایه پلاتین» (Platinum-Cured) هستند. این نوع سیلیکون گرانتر است اما انقباض آن تقریبا صفر است، پایداری ابعادی فوقالعادهای دارد، عمر بسیار طولانیتری میکند و مهمتر از همه، میتواند ایمن (Food-Grade یا Medical-Grade) باشد، به این معنی که برای ساخت قالبهای شکلات، یخ، یا حتی پروتزهای پزشکی قابل استفاده است.

یک گزینهی جالب دیگر، خمیر سیلیکون قالب سازی است. این ماده که گاهی «سیلیکون نرم» هم نامیده میشود، حالتی شبیه به خمیر بازی دارد و نیازی به مخلوط کردن و ریختن ندارد. این خمیر برای ساخت سریع قالبهای کوچک و ساده، آببندی دور قالبهای دیگر برای جلوگیری از نشت، یا ساخت قالبهای دوکفه به صورت دستی بسیار پرکاربرد است. بزرگترین مزیت آن، سادگی استفاده و در برخی موارد، قابلیت استفادهی مجدد است.

کاربردهای قالبسازی در صنایع

اهمیت قالب سازی زمانی آشکار میشود که بدانیم تقریبا هیچ صنعت تولیدی مدرنی بدون آن وجود خارجی نخواهد داشت. صنعت خودروسازی یکی از بزرگترین مصرفکنندگان قالب است و برای تولید هزاران قطعه، از دکمههای روی داشبورد و قطعات داخلی گرفته تا بلوکهای موتور و پنلهای بدنه، به آن وابسته است.

صنعت پزشکی برای تولید قطعات پلاستیکی استریل و دقیق، مانند سرنگها، ظروف آزمایشگاهی، بدنهی دستگاههای پزشکی و قطعات پروتز و ایمپلنتها، به شدت به قالبهای دقیق متکی است.

در صنعت الکترونیک، بدنهی تمام دستگاههایی که میشناسیم، از قاب تلویزیون و بدنهی لپتاپ گرفته تا دستگاههای کارتخوان و کوچکترین کانکتورها، همگی با روش تزریق پلاستیک و به وسیلهی قالب ساخته میشوند.

در نهایت، باید درک کرد که قالب سازی یک صنعت زیرساختی است. این صنعت به طور مستقیم محصولی به مصرفکنندهی نهایی نمیفروشد، بلکه این توانایی را در اختیار سایر صنایع (خودرو، پزشکی، لوازم خانگی، بستهبندی) قرار میدهد تا بتوانند محصولات خود را به صورت انبوه، ارزان و باکیفیت تولید کنند.

مزایا و معایب قالب سازی

مانند هر فرآیند صنعتی بزرگ دیگری، قالب سازی نیز مجموعهای از نقاط قوت و ضعف مشخص دارد که آن را برای کاربردهایی مناسب و برای کاربردهای دیگر نامناسب میسازد.

مزایای اصلی

- سرعت تولید بالا: پس از آماده شدن قالب، میتوان قطعات را در چند ثانیه تولید کرد که منجر به نرخ تولید انبوه میشود.

- دقت و تکرارپذیری: این فرآیند تضمین میکند که میلیونها قطعهی تولیدی، همگی دقیقا یکسان و مطابق با نقشهی اولیه باشند.

- کاهش هزینهی واحد: اگرچه ساخت قالب گران است، اما با تقسیم این هزینه بر روی میلیونها قطعهی تولیدی، هزینهی تمامشدهی هر قطعه به شدت کاهش مییابد.

- کاهش ضایعات: فرآیندهای مدرن قالبگیری بسیار بهینه هستند و کمترین هدررفت مواد اولیه را دارند.

معایب و چالشها

- هزینهی اولیهی بسیار بالا: این بزرگترین مانع است. هزینهی طراحی مهندسی، خرید فولاد آلیاژی گرانقیمت و ساعتها ماشینکاری دقیق CNC و اسپارک، سرمایهگذاری هنگفتی میطلبد.

- زمانبر بودن ساخت: طراحی، ساخت و آزمایش یک قالب صنعتی پیچیده، ممکن است از چند هفته تا چند ماه به طول انجامد.

- عدم انعطافپذیری: یک قالب فقط برای تولید یک قطعهی خاص طراحی شده است. اگر طراحی قطعه حتی اندکی تغییر کند، در بیشتر موارد قالب دیگر قابل استفاده نیست و باید اصلاحات گرانقیمتی روی آن انجام شود یا یک قالب جدید ساخته شود.

درآمد شغل قالب سازی

حرفهی قالب سازی یکی از مشاغل تخصصی، پرتقاضا و به طور کلی پردرآمد در بخش صنعت محسوب میشود. بازار کار برای قالبسازان ماهر در ایران، به دلیل وابستگی شدید صنایع مختلف به قطعهسازی، بازاری پویا و با تقاضای پایدار به شمار میرود.

البته باید میان «قالبساز صنعتی» و «قالببند ساختمانی» تمایز قائل شد. قالببند ساختمانی با قالبهای موقت بتنی در پروژههای عمرانی سر و کار دارد، اما قالبساز صنعتی یک تکنسین یا مهندس بسیار ماهر است که با ماشینآلات CNC و نرمافزارهای طراحی پیشرفته کار میکند و سطح درآمدی به مراتب بالاتری دارد. سودآوری بالای خطوط تولید تزریق پلاستیک، مستقیما بر درآمد بالای متخصصانی که این قالبها را میسازند، تاثیر میگذارد.

برای ورود به این حوزه، آموزش قالب سازی امری ضروری است. این آموزشها در دو شاخهی کاملا مجزا ارائه میشوند: دورههای صنعتی که بر طراحی با نرمافزارهای مهندسی و اپراتوری دستگاههای CNC برای ساخت قالبهای تزریق پلاستیک یا دایکاست تمرکز دارند، و دورههای هنری که تکنیکهای کار با سیلیکون، گچ و رزین را برای ساخت مجسمه و کارهای هنری آموزش میدهند.

تخصص | سطح مهارت | برآورد درآمد ماهانه (تومان) - سال ۱۴۰۴ |

قالببند ساختمانی (بتن) | - | ۸٬۰۰۰٬۰۰۰ تا ۱۵٬۰۰۰٬۰۰۰ |

اپراتور فرز/تراش CNC | جونیور | ۱۵٬۰۰۰٬۰۰۰ تا ۲۵٬۰۰۰٬۰۰۰ |

اپراتور متخصص CNC/EDM | سینیور | ۳۰٬۰۰۰٬۰۰۰ تا ۶۰٬۰۰۰٬۰۰۰ |

طراح قالب (CAD/CAM) | سینیور | ۵۰٬۰۰۰٬۰۰۰ تا ۹۰٬۰۰۰٬۰۰۰ |

مدیر/صاحب کارگاه قالبسازی | - | متغیر (بسیار بالا) |

بزرگترین کارخانهها و شرکتهای قالب سازی ایران

ایران دارای صنعت قالب سازی توسعهیافتهای است که شرکتهای متعددی در آن فعال هستند. این بازار به شدت تخصصی است و شرکتهای موفق معمولا در یک حوزهی خاص به قطب تبدیل شدهاند.

قطبهای تخصصی تولید

پیدا کردن کارخانه قالب سازی مناسب، کاملا به نیاز پروژه بستگی دارد. برای مثال، برخی شرکتها مانند «پارت پت»، به شکل انحصاری بر روی طراحی و ساخت قالبهای بسیار دقیق بطریهای نوشیدنی (PET) و پریفرمها تمرکز دارند، در حالی که مجموعههایی مانند «گروه صنعتی پیچکا» در زمینهی مدلسازی و ریختهگری قطعات سنگین صنعتی فعالیت میکنند.

اگرچه شرکتهای مختلفی ممکن است از عناوینی چون بزرگترین شرکت قالب سازی ایران استفاده کنند، اما در واقعیت، چندین شرکت پیشرو و بزرگ، بازار ایران را در دست دارند. مجموعههایی مانند «گروه صنعتی سالید»، «پویا پلاست» و «سدید صنعت» از جمله شرکتهای شناختهشده در حوزهی قالبهای پیچیدهی تزریق پلاستیک و دایکاست برای صنایعی چون خودروسازی و لوازم خانگی به شمار میروند.

قیمت خدمات قالب سازی

برآورد هزینهی ساخت یک قالب صنعتی یکی از پیچیدهترین بخشهای فرآیند تولید است، زیرا قیمت ثابتی وجود ندارد و به دهها عامل بستگی دارد.

عوامل تعیینکنندهی هزینهی نهایی

هزینهی نهایی یک قالب بر اساس این عوامل محاسبه میشود:

- پیچیدگی قطعه: این مهمترین عامل است. هرچه قطعه دارای جزئیات، شیارها، یا زوایای منفی (Undercuts) بیشتری باشد، زمان ماشینکاری و پیچیدگی ساخت قالب به شدت افزایش مییابد.

- جنس قالب: هزینهی یک قالب آلومینیومی که برای تولید ۵ هزار قطعه مناسب است، به مراتب کمتر از یک قالب ساختهشده از فولاد آلیاژی سختکاریشده (مانند ۱.۲۷۳۸) است که برای تولید بیش از ۱ میلیون قطعه طراحی شده.

- تعداد حفره (کویت): یک قالب میتواند تکحفرهای باشد یا چندحفرهای (مثلا ۳۲ حفرهای). ساخت قالب ۳۲ حفرهای بسیار گرانتر است، اما در زمان تولید، با هر بار تزریق ۳۲ قطعه تولید میکند که هزینهی نهایی (اجرت) تولید هر قطعه را به شدت کاهش میدهد.

- اندازه و وزن قطعه: قطعات بزرگتر نیازمند بلوکهای فولادی بزرگتر و گرانتر هستند و باید با دستگاههای CNC عظیمالجثه ماشینکاری شوند.

جداول برآورد هزینه (سال ۱۴۰۴)

تخمینهای زیر بر اساس پیچیدگی متوسط و قیمتهای سال ۱۴۰۴ ارائه شدهاند و میتوانند به شدت متغیر باشند.

جدول برآورد هزینهی ساخت قالب صنعتی (سال ۱۴۰۴)

نوع قالب | جنس | تیراژ تولید | برآورد هزینه (تومان) |

قالب نمونهسازی | پلیمر (پرینت سهبعدی) | کمتر از ۱۰۰ قطعه | ۵٬۰۰۰٬۰۰۰ تا ۲۰٬۰۰۰٬۰۰۰ |

قالب تیراژ پایین | آلومینیوم | تا ۵٬۰۰۰ قطعه | ۵۰٬۰۰۰٬۰۰۰ تا ۲۵۰٬۰۰۰٬۰۰۰ |

قالب تیراژ متوسط | فولاد (مانند ۱.۲۳۱۱) | تا ۱۰۰٬۰۰۰ قطعه | ۲۰۰٬۰۰۰٬۰۰۰ تا ۸۰۰٬۰۰۰٬۰۰۰ |

قالب تیراژ بالا/بزرگ | فولاد (مانند ۱.۲۷۳۸) | ۱٬۰۰۰٬۰۰۰+ قطعه | ۱٬۰۰۰٬۰۰۰٬۰۰۰ تا ۵٬۰۰۰٬۰۰۰٬۰۰۰+ |

در مقابل، قالبهای هنری که معمولا از سیلیکون ساخته میشوند، هزینههای بسیار پایینتری دارند.

جدول حدود قیمت قالبهای سیلیکونی هنری (خردهفروشی ۱۴۰۴)

ابعاد / کاربرد | حدود قیمت (تومان) |

کوچک (آویز، جواهرات رزینی) | ۲۰٬۰۰۰ تا ۱۰۰٬۰۰۰ |

متوسط (شمع، گلدان کوچک) | ۱۱۰٬۰۰۰ تا ۴۰۰٬۰۰۰ |

بزرگ (گلدان بزرگ، قاب آینه) | ۵۰۰٬۰۰۰ تا ۱٬۵۰۰٬۰۰۰ |

جمعبندی

در نهایت، قالب سازی را میتوان هنر و مهندسی «تکرار دقیق» نامید. این صنعت، یک فرایند زیرساختی، بسیار دقیق، نیازمند مهارت بالا و سرمایهگذاری سنگین است. از سادهترین وسایل روزمره تا پیچیدهترین قطعات مهندسی، این قالبها هستند که تولید انبوه، سریع، ارزان و یکسان را ممکن میسازند و عملا، جهان مدرن و صنعتی امروزی را شکل میدهند.

سوالات متداول

تفاوت اصلی قالب سازی صنعتی با قالب سازی هنری در چیست؟

قالب سازی صنعتی (مانند تزریق پلاستیک) با استفاده از قالبهای فلزی گرانقیمت و ماشینآلات پیشرفته، برای تولید میلیونها قطعهی یکسان با سرعت بالا به کار میرود. در مقابل، قالب سازی هنری (مانند کار با سیلیکون) هزینهی اولیهی بسیار کمتری دارد، برای تولید در تیراژ پایین مناسب است و بر روی تکثیر جزئیات پیچیدهی مدلهای هنری تمرکز دارد.

چرا ساخت یک قالب صنعتی اینقدر گران است؟

هزینهی بالای قالبهای صنعتی به دلیل ترکیب چند عامل است: قیمت بالای فولادهای آلیاژی خاص، نیاز به ساعتهای طولانی ماشینکاری با دستگاههای بسیار دقیق و گرانقیمت مانند CNC و اسپارک، فرآیند پیچیدهی طراحی مهندسی، و در نهایت، مونتاژ و پولیشکاری دقیق توسط متخصصان ماهر.

نقش پرینتر سهبعدی در صنعت قالب سازی مدرن چیست؟

پرینترهای سهبعدی نقشی کلیدی در مرحلهی «نمونهسازی سریع» ایفا میکنند. قبل از صرف هزینههای میلیاردی برای ساخت قالب فولادی، یک نمونهی اولیهی ارزان از قطعه با پرینتر سهبعدی ساخته میشود. این کار به طراحان اجازه میدهد تا محصول نهایی را در دنیای واقعی آزمایش کنند و هرگونه ایراد طراحی را قبل از شروع فرآیند گرانقیمت ساخت قالب، برطرف کنند.

بهترین ماده برای ساخت قالب کدام است؟

«بهترین» ماده وجود ندارد و انتخاب آن کاملا به کاربرد بستگی دارد. برای تولید انبوه صنعتی با دوام میلیونی، فولادهای ابزار سختکاریشده بهترین گزینه هستند. برای تولید چند هزار قطعه، آلومینیوم انتخاب اقتصادیتری است. برای تکثیر قطعات هنری با جزئیات بالا و انعطافپذیری، سیلیکونهای پایه پلاتین بهترین عملکرد را دارند.