گیربکس صنعتی چیست؛ انواع، قطعات، تولید و قیمت

در دنیای امروز، صنایع با تکیه بر ماشینآلات قدرتمند به حرکت خود ادامه میدهند. اما در قلب این ماشینها، قطعهای حیاتی و اغلب پنهان وجود دارد که نیروی خام الکتریکی را به قدرت قابل استفاده تبدیل میکند. این قطعه کلیدی، گیربکس صنعتی نام دارد. از خطوط تولید ظریف و دقیق گرفته تا آسیابهای غولپیکر سیمان، همگی برای تنظیم دقیق نیرو و سرعت به این تجهیز متکی هستند. این گزارش به بررسی جامع این قطعهی مکانیکی حیاتی، از تعریف اولیه و انواع آن گرفته تا فرایندهای تولید، نصب، نگهداری و عوامل موثر بر قیمت آن میپردازد.

گیربکس صنعتی چیست؟

اگر بخواهیم به یک پرسش کلیدی پاسخ دهیم که «گیربکس صنعتی چیست»، باید آن را به عنوان یک واسطهی مکانیکی هوشمند توصیف کنیم. این دستگاه بین منبع تولید توان (مانند یک الکتروموتور) و دستگاه مصرفکنندهی توان (مانند یک نوار نقاله یا سنگشکن) قرار میگیرد. وظیفهی اصلی آن، دریافت توان ورودی و انتقال آن به شکلی مدیریتشده به خروجی است. این مدیریت شامل کنترل سرعت، افزایش گشتاور و حتی تغییر جهت چرخش میشود.

وظیفه اصلی: تبدیل سرعت به گشتاور

موتورهای الکتریکی به طور طبیعی در سرعتهای بالا (مانند ۱۵۰۰ یا ۳۰۰۰ دور در دقیقه) بهترین راندمان را دارند. در مقابل، بیشتر فرایندهای صنعتی به سرعت پایین اما قدرت چرخشی (گشتاور) بسیار بالا نیاز دارند. در اینجا، اصل اساسی فیزیکی یعنی رابطهی معکوس میان سرعت و گشتاور وارد عمل میشود.

گیربکس صنعتی قدرت تولید نمیکند؛ بلکه آن را «ترجمه» میکند. این دستگاه سرعت بالای موتور را دریافت کرده و در ازای کاهش شدید آن، گشتاور یا نیروی چرخشی خروجی را به شکلی چشمگیر افزایش میدهد. این فرایند شبیه به عملکرد دندههای دوچرخه هنگام بالا رفتن از یک سربالایی است: شما کندتر پدال میزنید، اما نیروی بسیار بیشتری به چرخها منتقل میکنید.

آشنایی با دو مفهوم کاهنده و افزاینده

بر اساس این وظیفهی اصلی، گیربکسها به دو دستهی کلی تقسیم میشوند:

گیربکس کاهنده (Reducer): این نوع، که بیش از ۹۹ درصد گیربکسهای مورد استفاده در صنعت را تشکیل میدهد، سرعت ورودی را کاهش داده و گشتاور خروجی را افزایش میدهد. این همان چیزی است که صنایع سنگین مانند فولاد، سیمان، معدن و خطوط انتقال مواد به آن نیاز دارند.

گیربکس افزاینده (Increaser): این مدلهای تخصصی، عملکردی معکوس دارند. آنها سرعت ورودی را افزایش داده و گشتاور را کاهش میدهند. این نوع بسیار نادرتر است و فقط در کاربردهای خاصی مانند توربینهای بادی، نیروگاهها یا سانتریفیوژهای با دور بسیار بالا استفاده میشود.

انواع گیربکس صنعتی کوچک و بزرگ

دستهبندی انواع گیربکس صنعتی معمولا بر اساس طراحی داخلی و نوع چرخدندههای به کار رفته در آنها صورت میگیرد. این تفاوتهای طراحی، مستقیما بر راندمان، دقت، میزان سر و صدا، ابعاد و هزینهی دستگاه تاثیر میگذارد. این تجهیزات از انواع گیربکس صنعتی کوچک که در ماشینآلات بستهبندی یا فضاهای محدود به کار میروند، تا گیربکس صنعتی بزرگ که برای تحمل بارهای عظیم در صنایع معدنی طراحی شدهاند، متغیر هستند.

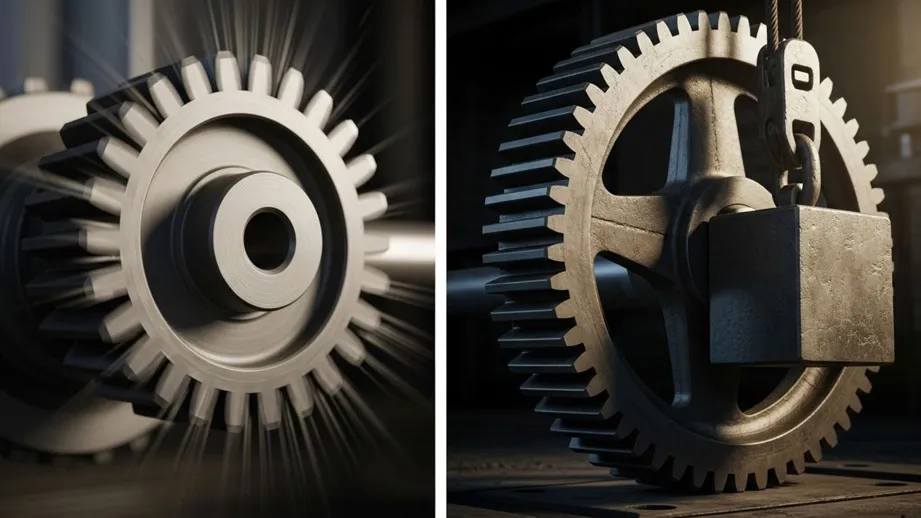

دستهبندی بر اساس ساختار چرخدندهها

مهمترین وجه تمایز گیربکسها، معماری چرخدندههای آنها است که در ادامه به سه خانوادهی اصلی آن میپردازیم.

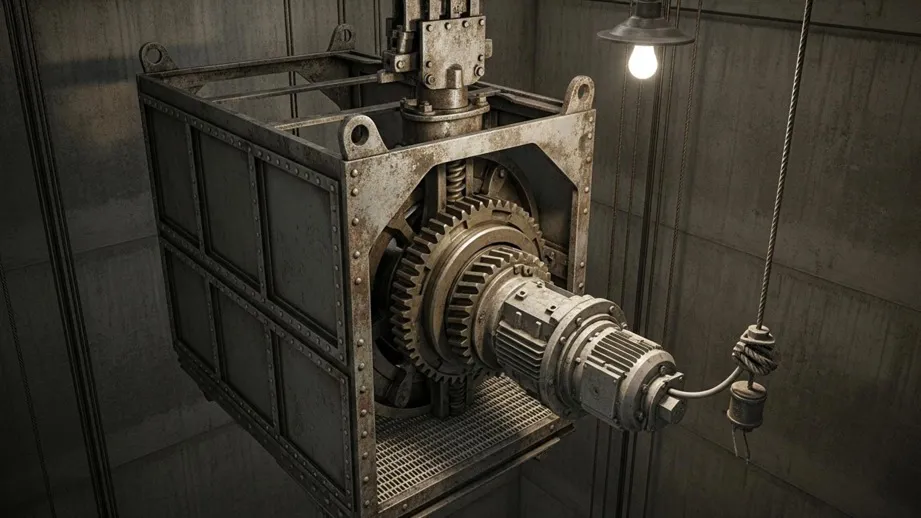

گیربکس حلزونی (Worm Gearbox)

یکی از قدیمیترین و اقتصادیترین طراحیها به شمار میرود. ساختار آن شامل یک ماردون فولادی (شبیه به پیچ) و یک چرخدنده از جنس نرمتر مانند برنز یا برنج است. یکی از ویژگیهای بارز آن، قابلیت انتقال نیرو با زاویهی ۹۰ درجه است.

با این حال، بزرگترین عیب گیربکس حلزونی، راندمان پایین آن است. به دلیل اصطکاک لغزشی زیاد بین ماردون و چرخدنده، بخش قابل توجهی از انرژی (گاهی تا ۵۰ درصد) به صورت حرارت تلف میشود. اما همین ساختار، یک مزیت منحصربهفرد ایجاد میکند: «عدم برگشتپذیری» یا خود قفل شوندگی. در نسبتهای تبدیل بالا، اگر موتور از کار بیفتد، بار خروجی نمیتواند چرخدنده را برعکس بچرخاند. این ویژگی، گیربکس حلزونی را برای کاربردهایی مانند بالابرها، آسانسورها و سیستمهای قفلکننده ایدهآل میسازد.

گیربکس هلیکال (Helical Gearbox)

یا شافت مستقیم، اسب کاری صنایع مدرن محسوب میشود. در این مدل، به جای دندههای ساده، از چرخدندههایی با دندانههای مورب (مارپیچ) استفاده میشود. این طراحی مورب باعث میشود درگیری دندهها به صورت تدریجی و نرمتر صورت گیرد.

نتیجهی این طراحی، راندمان بسیار بالا (معمولا بالای ۹۰ تا ۹۸ درصد)، عملکرد بسیار کمصدا، استهلاک پایین و قابلیت تحمل بارهای بسیار سنگین است. به دلیل اتلاف انرژی بسیار کم، این گیربکسها انتخاب اول برای کاربردهای سنگین و دائمکار مانند خطوط نورد فولاد، آسیابهای سیمان و نوار نقالههای بزرگ صنعتی به شمار میروند. این گیربکسها در مدلهای مختلفی مانند «گیربکس شافت مستقیم» (که محور ورودی و خروجی در یک راستا هستند) یا «گیربکس آویز» (که محورها موازی اما با فاصله هستند) عرضه میشوند.

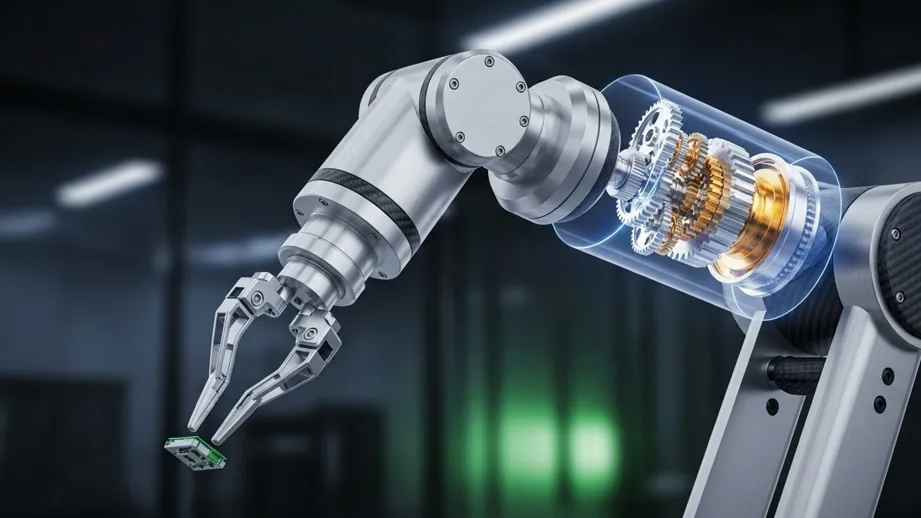

گیربکس خورشیدی (Planetary Gearbox)

پیشرفتهترین و فشردهترین نوع گیربکس است. ساختار پیچیدهی آن از یک چرخدندهی خورشیدی در مرکز، چند چرخدندهی سیارهای در اطراف آن و یک چرخدندهی رینگی (حلقهای) در محیط بیرونی تشکیل شده است.

این طراحی منحصربهفرد، مزایای متعددی دارد: اول، به دلیل توزیع بار بین چندین دندهی سیارهای، بالاترین «چگالی گشتاور» (بیشترین قدرت در کمترین فضا) را فراهم میکند. دوم، راندمان بسیار بالایی دارد. و سوم، به دلیل ساختار متقارن، دقت بسیار بالایی داشته و «لقی» (Backlash) بسیار کمی دارد. این ویژگیها باعث شده گیربکس خورشیدی در دو طیف کاملا متفاوت کاربرد داشته باشد: در صنایع فوق سنگین مانند میکسرها و تجهیزات حفاری که به گشتاور عظیم در فضای کم نیاز دارند، و در صنایع فوق دقیق مانند رباتیک و ماشینهای CNC که به حرکتی دقیق و بدون خطا نیازمندند.

گیربکس کرانویل پینیون (Bevel Gearbox)

نیز نوع دیگری است که از چرخدندههای مخروطی برای انتقال نیرو با زاویهی ۹۰ درجه استفاده میکند. این مدل که اغلب با دندههای هلیکال ترکیب میشود (گیربکس بول هلیکال)، راندمان بسیار بالاتری نسبت به گیربکس حلزونی در انتقال ۹۰ درجه ارائه میدهد.

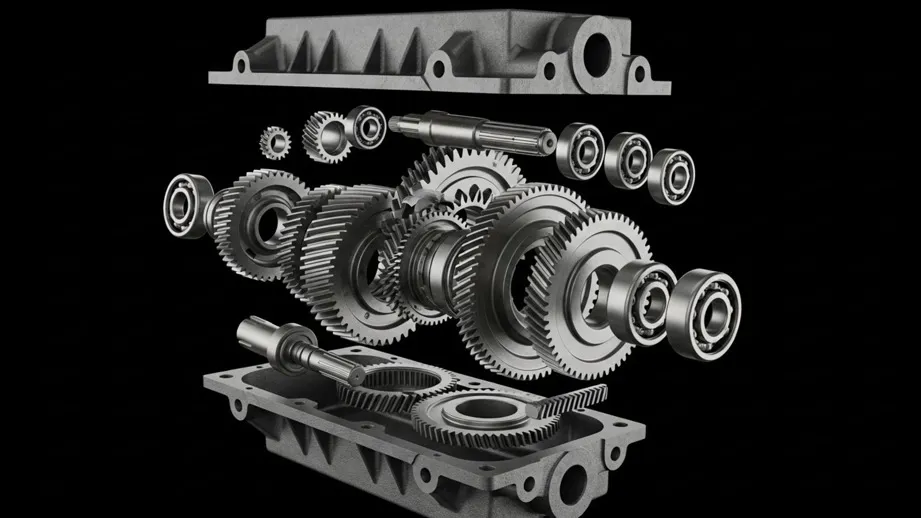

اجزا و قطعات گیربکس صنعتی

یک گیربکس، سیستمی متشکل از قطعات گیربکس صنعتی است که همگی باید در هماهنگی کامل کار کنند تا بتوانند نیروهای عظیم را مهار و منتقل کنند. این اجزا شامل چرخدندهها، پوسته، شفتها، یاتاقانها و نشتبندها میشوند.

قلب تپندهی دستگاه: نگاهی به چرخ دنده گیربکس صنعتی

بدون شک، چرخ دنده گیربکس صنعتی قلب دستگاه است. نوع، جنس، زاویهی دندانهها و دقت ماشینکاری آنها به طور مستقیم، نوع و کارایی گیربکس را تعیین میکند. این قطعات معمولا از فولادهای آلیاژی بسیار مقاوم ساخته شده و پس از ماشینکاری، تحت عملیات حرارتی (سختکاری) قرار میگیرند تا بتوانند در برابر سایش و فشارهای مداوم مقاومت کنند.

نقش پوسته، شفتها و یاتاقانها

اجزای دیگر، نقش پشتیبانی و حیاتی را ایفا میکنند:

پوسته (Casing): این قطعه که معمولا از چدن ریختهگری (برای استحکام و جذب ارتعاش) یا گاهی آلومینیوم (برای وزن کمتر و دفع بهتر حرارت در گیربکسهای حلزونی) ساخته میشود، چیزی فراتر از یک جعبهی محافظ است. وظیفهی اصلی پوسته، نگهداری تمام قطعات داخلی در یک «تراز» (Alignment) دقیق و میکرومتری است.

شفتها (Shafts): شفت ورودی نیرو را از موتور دریافت میکند و شفت خروجی آن را به دستگاه منتقل میکند. این شفتها میتوانند به صورت توپر (Solid) یا توخالی (Hollow) طراحی شوند.

یاتاقانها (Bearings): این قطعات (شامل بلبرینگها و رولبرینگها) وظیفهی پشتیبانی از شفتهای چرخان، کاهش اصطکاک و تحمل بارهای سنگین شعاعی و محوری را بر عهده دارند.

نشتبندها (Seals): این قطعات که اغلب به عنوان «کاسه نمد» شناخته میشوند، ارزانترین بخش گیربکس اما یکی از حیاتیترین آنها هستند. وظیفهی آنها جلوگیری از خروج روغن به بیرون و ممانعت از ورود گرد و غبار و رطوبت به داخل سیستم است.

این قطعات، یک «زنجیرهی شکست» را تشکیل میدهند. خرابی یک کاسه نمد ارزانقیمت منجر به نشت روغن میشود؛ کمبود روغن باعث خرابی و داغ شدن یاتاقان میشود؛ یاتاقان خراب، تراز دقیق شفت را از بین میبرد؛ و در نهایت، شفت ناتراز باعث درگیری اشتباه و شکستن گرانقیمتترین قطعه، یعنی چرخدندهها میشود.

مراحل تولید گیربکس صنعتی

فرایند تولید گیربکس صنعتی ترکیبی از مهندسی دقیق و صنعت سنگین است. این فرایند پیچیده، نیازمند دانش فنی بالا و ماشینآلات بسیار دقیق است.

از ریختهگری پوسته تا ماشینکاری دقیق

این فرایند به طور کلی شامل مراحل زیر است:

- طراحی و نقشهکشی: مهندسان بر اساس نیاز، نقشههای دقیق ساخت و تلورانسهای مجاز (خطاهای مجاز در حد میکرون) را آماده میکنند.

- ساخت قطعات: پوسته معمولا از طریق ریختهگری چدن مذاب ساخته میشود. چرخدندهها از بلوکهای فولادی و با استفاده از روشهای ماشینکاری بسیار دقیق مانند «هابینگ» (Hobbing) و سنگزنی (Grinding) ایجاد میشوند.

- عملیات حرارتی: چرخدندههای ماشینکاری شده، برای افزایش سختی و مقاومت در برابر سایش، تحت فرایندهای سختکاری حرارتی قرار میگیرند.

- مونتاژ: این مرحله یک کار تخصصی است. قطعات باید با ترتیب و دقت خاصی روی هم سوار شوند. نحوهی قرارگیری یاتاقانها و تنظیم لقی دندهها بر عملکرد و عمر نهایی دستگاه تاثیر مستقیم دارد.

- تست نهایی: هر گیربکس پس از تولید، برای اطمینان از کیفیت، تحت آزمایشهای سختگیرانهی نویز، ارتعاش، دما و نشتبندی قرار میگیرد.

نحوه و مراحل نصب گیربکس صنعتی

یک گیربکس با بالاترین استاندارد تولید نیز، در صورت نصب اشتباه، به سرعت از بین خواهد رفت. میتوان گفت طول عمر مفید یک گیربکس، بیش از آنکه به کارخانه سازنده بستگی داشته باشد، به دقت در زمان نصب وابسته است. نصب نادرست منجر به ایجاد ارتعاش، اصطکاک اضافی و خرابی زودرس قطعات میشود.

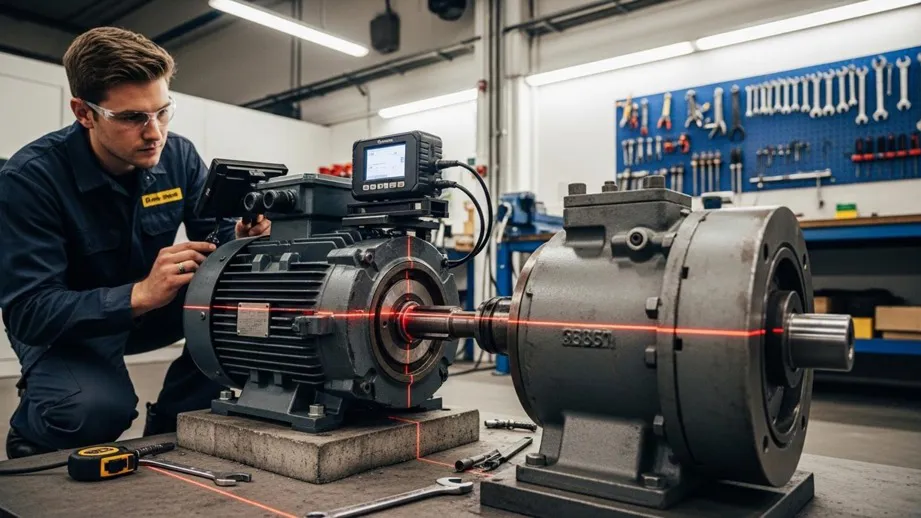

اهمیت حیاتی هممحوری (Alignment)

مهمترین، حیاتیترین و در عین حال نادیدهگرفتهشدهترین مرحله در نصب، «هممحوری» یا Alignment است. این مفهوم به این معناست که خط مرکزی شفت خروجی موتور و خط مرکزی شفت ورودی گیربکس باید دقیقا در یک راستا باشند.

هرگونه ناهماهنگی، حتی به اندازهی کسری از میلیمتر، باعث ایجاد فشارهای شعاعی و محوری شدید روی یاتاقانها و کاسه نمدها میشود. این فشار، عامل اصلی داغ شدن بیش از حد، نشت روغن، ایجاد ارتعاش و در نهایت شکستن یاتاقان یا شفت است. بسیاری از مواردی که به عنوان «خرابی گیربکس» گزارش میشوند، در واقع «نصب غلط» بودهاند.

اتصال موتور و گیربکس صنعتی: روش مستقیم (فلنج) در برابر غیرمستقیم (کوپلینگ)

اتصال موتور و گیربکس صنعتی به دو روش اصلی انجام میشود:

اتصال مستقیم (با فلنج): در این روش، موتور به صورت مستقیم و از طریق یک فلنج به بدنهی گیربکس پیچ میشود. این حالت معمولا در گیربکسهایی با شفت ورودی توخالی (Hollow Shaft) مانند گیربکسهای کتابی NMRV یا گیربکسهای حلزونی MVF دیده میشود.

اتصال غیرمستقیم (با کوپلینگ یا تسمه): در این روش، موتور و گیربکس (که هر دو دارای شفت توپر هستند) به صورت جداگانه روی یک شاسی مشترک نصب میشوند. سپس انتقال نیرو از طریق یک قطعهی واسط به نام «کوپلینگ» (Coupling) یا توسط «تسمه و پولی» (Belt and Pulley) صورت میگیرد. در این روش، دستیابی به هممحوری دقیق، الزامی است.

کاربرد گیربکس صنعتی

گیربکسهای صنعتی تقریبا در هر فرایند تولیدی، از صنایع سبک تا فوق سنگین، حضور دارند.

نقشی حیاتی در صنایع سنگین (فولاد، سیمان، معدن)

در صنایع مادر، از گیربکسهای هلیکال و خورشیدی بزرگ برای کارهای مداوم و بارهای سنگین استفاده میشود. این کاربردها عبارتند از:

- صنایع فولاد: به حرکت درآوردن خطوط نورد سنگین، جرثقیلهای سقفی غولپیکر و میزهای انتقال شمش.

- صنایع سیمان: چرخاندن آسیابهای عظیم مواد خام و کورههای دوار.

- صنایع معدنی: راهاندازی سنگشکنهای فکی و نوار نقالههای طولانی برای حمل مواد معدنی.

کاربردهای تخصصی (مثال: گیربکس همزن صنعتی)

گیربکسها برای کاربردهای خاص نیز بهینهسازی میشوند. یک نمونهی بارز، گیربکس همزن صنعتی (Mixer) است. انتخاب گیربکس برای میکسر، به شدت به نوع مادهای که قرار است مخلوط شود، بستگی دارد. هم زدن آب (ویسکوزیته پایین) به نیروی کمی نیاز دارد، اما هم زدن خمیر، پلیمر یا مواد شیمیایی غلیظ (ویسکوزیته بالا) نیازمند گشتاور فوقالعاده بالایی است. نوع گیربکس (حلزونی، هلیکال یا خورشیدی) و توان آن بر اساس غلظت مواد و همچنین محل نصب همزن (در بالا، کنار یا زیر مخزن) انتخاب میشود.

خرید گیربکس صنعتی

انتخاب و خرید گیربکس یک فرایند کاملا فنی است که نیازمند محاسبات دقیق مهندسی است.

راهنمای جامع انتخاب (بررسی گشتاور، نسبت تبدیل و سرویس فاکتور)

برای انتخاب صحیح، ابتدا باید سه پارامتر اصلی مشخص شوند:

- گشتاور خروجی (Torque): میزان نیروی چرخشی که دستگاه شما برای کار کردن نیاز دارد.

- سرعت خروجی (RPM): سرعتی که دستگاه شما باید بچرخد.

- نسبت تبدیل (Ratio): که از تقسیم سرعت موتور (ورودی) بر سرعت مورد نیاز (خروجی) به دست میآید.

اما یک پارامتر کلیدی و اغلب فراموششده به نام «ضریب کار» یا «سرویس فاکتور» (Service Factor) وجود دارد. این ضریب، یک عدد (مانند ۱.۰، ۱.۵ یا ۲.۰) است که بر اساس نوع بار و شرایط کاری (مانند تعداد ساعات کار در روز و میزان بارهای ضربهای) تعیین میشود.

برای مثال، یک فن که به نرمی کار میکند ضریب کار ۱.۰ دارد، اما یک سنگشکن که با بارهای ناگهانی و ضربهای مواجه است، ممکن است ضریب کار ۲.۰ داشته باشد. این بدان معناست که شما باید گشتاور مورد نیاز واقعی را در این ضریب ضرب کنید تا گیربکسی را انتخاب کنید که بتواند این شوکها را تحمل کند. نادیده گرفتن این ضریب، دلیل اصلی خرابی گیربکس در کاربردهای سنگین است.

رمزگشایی اطلاعات: آموزش پلاک خوانی گیربکس صنعتی

هر گیربکس دارای یک شناسنامهی فلزی به نام «پلاک» است. پلاک خوانی گیربکس صنعتی یک مهارت حیاتی برای خرید، نصب و نگهداری صحیح به شمار میرود. اطلاعات کلیدی روی پلاک عبارتند از:

- Type / Model: نام سازنده و مدل دستگاه.

- i / Ratio: نسبت تبدیل دقیق گیربکس (مثلا i=20.5 به معنای نسبت ۱ به ۲۰.۵ است).

- n1 (Input RPM): حداکثر سرعت ورودی مجاز (سرعت موتور).

- n2 (Output RPM): سرعت نهایی در خروجی.

- T max (Torque): حداکثر گشتاور خروجی (به نیوتنمتر).

- Oil: نوع و حجم دقیق روغن مورد نیاز.

- M.Pos (Mounting Position): وضعیت نصب مجاز (مانند M1, M2, M3...).

این اطلاعات، به خصوص وضعیت نصب و نوع روغن، فقط «اطلاعات» نیستند، بلکه «دستورالعملهای حیاتی» هستند. برای مثال، اگر گیربکسی برای نصب افقی (M1) طراحی شده باشد و به صورت عمودی نصب شود، سیستم روانکاری داخلی آن به درستی کار نکرده، یاتاقانهای بالایی خشک مانده و دستگاه به سرعت میسوزد.

لیست قیمت گیربکس صنعتی

قیمت گیربکسهای صنعتی دارای طیف بسیار گستردهای است و به عوامل متعددی بستگی دارد.

عوامل موثر بر قیمت

مهمترین عوامل تعیینکنندهی قیمت عبارتند از:

- نوع گیربکس: گیربکسهای حلزونی ارزانترین گزینه هستند. پس از آن گیربکسهای هلیکال قرار دارند. گیربکسهای خورشیدی و سایکلو به دلیل پیچیدگی ساخت، گرانترین انواع محسوب میشوند.

- اندازه (سایز): مهمترین عامل. قیمت با افزایش سایز و قابلیت انتقال گشتاور، به صورت نمایی (Exponential) افزایش مییابد. یک گیربکس کوچک ممکن است ۱ میلیون تومان قیمت داشته باشد، در حالی که یک گیربکس بزرگ صنعتی از همان خانواده میتواند بیش از ۱۰۰ میلیون تومان قیمتگذاری شود.

- برند و کشور سازنده: برندهای اروپایی (آلمانی و ایتالیایی) گرانترین، برندهای ترکیهای در ردهی میانی، و برندهای ایرانی و چینی در ردهی اقتصادی قرار میگیرند.

جداول تخمینی قیمت (سال ۱۴۰۴)

ارائهی لیست قیمت دقیق به دلیل نوسانات بازار و تنوع بسیار زیاد مدلها امکانپذیر نیست. با این حال، جداول زیر یک دید کلی از حدود قیمت در بازار ایران در سال ۱۴۰۴ (بر اساس مدلهای رایج و برندهای اقتصادی/میانرده) ارائه میدهند.

جدول ۱: حدود قیمت گیربکس صنعتی حلزونی (نو) - سال ۱۴۰۴

نوع گیربکس | سایز (تیپ) | حدود قیمت (تومان) |

حلزونی کتابی (NMRV) | سایز ۳۰ | ۱٬۵۰۰٬۰۰۰ تا ۲٬۰۰۰٬۰۰۰ |

حلزونی کتابی (NMRV) | سایز ۵۰ | ۲٬۵۰۰٬۰۰۰ تا ۳٬۵۰۰٬۰۰۰ |

حلزونی کتابی (NMRV) | سایز ۷۵ | ۵٬۵۰۰٬۰۰۰ تا ۷٬۵۰۰٬۰۰۰ |

حلزونی پایه دار (VF) | سایز ۸۶ | ۳٬۰۰۰٬۰۰۰ تا ۴٬۵۰۰٬۰۰۰ |

حلزونی پایه دار (VF) | سایز ۱۱۰ | ۱۰٬۰۰۰٬۰۰۰ تا ۱۵٬۰۰۰٬۰۰۰ |

حلزونی پایه دار (VF) | سایز ۲۱۰ | ۷۰٬۰۰۰٬۰۰۰ تا ۸۰٬۰۰۰٬۰۰۰ |

جدول ۲: حدود قیمت گیربکس صنعتی هلیکال (نو) - سال ۱۴۰۴

نوع گیربکس | توان/مشخصات | حدود قیمت (تومان) |

هلیکال شافت مستقیم (طرح SEW) | ۱.۵ کیلووات | ۱۰٬۰۰۰٬۰۰۰ تا ۱۵٬۰۰۰٬۰۰۰ |

هلیکال شافت مستقیم (برند اروپایی) | ۱.۵ کیلووات | ۱۷٬۰۰۰٬۰۰۰ تا ۲۵٬۰۰۰٬۰۰۰ |

هلیکال آویز (طرح SEW) | ۴ کیلووات | ۲۰٬۰۰۰٬۰۰۰ تا ۳۰٬۰۰۰٬۰۰۰ |

کرانویل پینیون (برند اروپایی) | ۲.۲ کیلووات | ۳۰٬۰۰۰٬۰۰۰ تا ۴۵٬۰۰۰٬۰۰۰ |

بررسی بازار: ریسکها و مزایای قیمت گیربکس صنعتی دست دوم

قیمت گیربکس صنعتی دست دوم (استوک) به طور قابل توجهی پایینتر از مدلهای نو است و میتواند وسوسهانگیز باشد. با این حال، خرید این تجهیزات با ریسک بالایی همراه است. گیربکسهای دست دوم فاقد گارانتی هستند و تاریخچهی کارکرد آنها نامشخص است. ممکن است دستگاه تحت بار بیش از حد کار کرده باشد، با روغن نامناسب پر شده باشد یا در محیطی مرطوب نگهداری شده و دچار زنگزدگی داخلی شده باشد. توصیه میشود از خرید گیربکس دست دوم از منابع نامعتبر خودداری کرده و تنها به سراغ شرکتهای متخصصی بروید که این تجهیزات را به طور کامل بازبینی (اورهال)، سرویس و با ضمانت محدود ارائه میکنند.

برندهای معتبر تولیدکننده گیربکس صنعتی

بازار گیربکسهای صنعتی به سه لایهی اصلی از نظر کیفیت و قیمت تقسیم میشود.

نگاهی به تولیدکنندگان برتر اروپایی (مانند SEW و Flender)

لایهی اول (Premium) در اختیار سازندگان آلمانی و ایتالیایی است. برندهایی مانند SEW (آلمان)، Flender (آلمان، زیرمجموعه زیمنس)، Bauer (آلمان)، Nord (آلمان)، Bonfiglioli (ایتالیا) و Motovario (ایتالیا) به عنوان پیشگامان این صنعت شناخته میشوند. این برندها بالاترین کیفیت ساخت، بهترین راندمان، دقیقترین عملکرد و البته بالاترین قیمت را دارند. در بازار ایران، برند SEW به دلیل کیفیت بالا و در دسترس بودن گستردهی قطعات یدکی و خدمات، از محبوبیت ویژهای برخوردار است.

سازندگان مطرح ایرانی و منطقهای (مانند سهند و ایلماز)

لایهی میانی بازار شامل برندهای باکیفیت منطقهای، به ویژه از کشور ترکیه است. برند Yilmaz (ایلماز) توانسته با ارائهی محصولاتی با کیفیت قابل قبول، تنوع بالا و قیمت رقابتی، سهم خوبی از بازار ایران را به دست آورد.

در لایهی اقتصادی، تولیدکنندگان داخلی (ایرانی) قرار دارند. برندهایی مانند سهند دور اصفهان، شاکرین، پارس گرجی و سپاهان، گزینههای بسیار خوبی برای بسیاری از کاربردهای صنعتی هستند که خدمات پس از فروش در دسترس و قیمت تمامشدهی بسیار کمتری را ارائه میده دهند.

بررسی مشخصات گیربکس صنعتی روسی (طرح قورباغهای)

گیربکس صنعتی روسی که با نامهای «گیربکس قورباغه ای» یا «شتری» نیز شناخته میشود، یک برند خاص نیست، بلکه یک «طرح» (Design) بسیار محبوب از گیربکسهای هلیکال سنگینکار است که در ایران به طور گسترده مهندسی معکوس و تولید میشود.

مشخصهی اصلی این گیربکسها، بدنهی چدنی بسیار بزرگ و مستحکم و استفاده از چرخدندههای هلیکال چندمحوره برای دستیابی به گشتاورهای بسیار بالاست. مزیت اصلی آنها، قیمت مناسب، سادگی طراحی، دوام فوقالعاده در شرایط سخت و سهولت تعمیرات (به دلیل در دسترس بودن قطعات) است. در مقابل، عیب آنها ابعاد بسیار بزرگ و دقت پایین (لقی یا Backlash زیاد) است. این گیربکسها گزینهای ایدهآل برای صنایع سنگین غیردقیق مانند معادن یا کارخانجات فولاد قدیمی هستند که در آنها «دوام» و «قابلیت تعمیر» بر «دقت» اولویت دارد.

روغن مناسب برای گیربکس صنعتی

روغن گیربکس صنعتی یا واسکازین، یک جزء مصرفی ساده نیست؛ بلکه یک «جزء سازهای مایع» است که نقشی حیاتی در عملکرد و طول عمر دستگاه ایفا میکند.

وظایف حیاتی روانکار در سیستم

انتخاب روغن مناسب برای گیربکس صنعتی حیاتی است، زیرا این مایع چهار وظیفهی همزمان را بر عهده دارد:

- روانکاری: ایجاد یک لایهی نازک بین دندههای فلزی برای جلوگیری از تماس فلز با فلز و کاهش شدید اصطکاک و سایش.

- خنککاری: جذب حرارت عظیمی که در اثر اصطکاک دندهها تولید میشود و انتقال آن به پوسته برای دفع شدن.

- محافظت: جلوگیری از اکسیداسیون، زنگزدگی و خوردگی قطعات داخلی.

- تمیزکاری: معلق نگه داشتن ذرات فلزی ریز ناشی از سایش و انتقال آنها به فیلتر یا تهنشین کردن آنها در کف محفظه.

تفاوت واسکازین گیربکس صنعتی: معدنی در برابر سینتتیک

واسکازین گیربکس صنعتی به طور کلی بر دو پایه استوار است:

روغن معدنی (Mineral): این روغنها مستقیما از پالایش نفت خام به دست میآیند. قیمت آنها ارزانتر است اما پایداری حرارتی محدودی دارند. در دمای بالا به سرعت میسوزند و خاصیت خود را از دست میدهند و در دمای پایین سفت میشوند. عمر مفید آنها کوتاهتر است و نیاز به تعویض در فواصل زمانی نزدیکتری (مثلا هر ۵٬۰۰۰ تا ۱۰٬۰۰۰ ساعت) دارند.

روغن سینتتیک (Synthetic): این روغنها در آزمایشگاه و با فرایندهای شیمیایی پیچیده «مهندسی» میشوند. قیمت اولیهی آنها گرانتر است، اما عملکردی فوقالعاده دارند. پایداری حرارتی آنها عالی است و در دماهای بسیار بالا (بدون سوختن) و بسیار پایین (بدون سفت شدن) به خوبی کار میکنند. مقاومت آنها در برابر اکسیداسیون بسیار بالاست و عمر مفیدی ۲ تا ۴ برابر روغنهای معدنی دارند (گاهی بیش از ۲۰٬۰۰۰ ساعت).

در صنعت، هزینهی «توقف خط تولید» (Downtime) برای تعویض روغن، هزاران برابر گرانتر از خود روغن است. به همین دلیل، استفاده از روغن سینتتیک گرانتر، با کاهش تعداد دفعات توقف خط، در درازمدت یک تصمیم اقتصادی بسیار هوشمندانهتر و بهصرفهتر محسوب میشود.

زمانبندی و اصول تعویض روغن گیربکس صنعتی

تعویض روغن گیربکس صنعتی یکی از مهمترین بخشهای نگهداری است. اولین تعویض روغن معمولا باید خیلی زودتر (مثلا پس از ۵۰۰ تا ۱۰۰۰ ساعت کار) انجام شود تا برادههای فلزی ناشی از «آببندی» اولیهی دندهها از سیستم خارج شوند.

پس از آن، فواصل تعویض بر اساس ساعت کارکردِ توصیهشده توسط سازنده (و بر اساس نوع روغن معدنی یا سینتتیک) تعیین میشود. با این حال، این اعداد برای شرایط ایدهآل هستند. اگر گیربکس در محیطی گرم، پر گرد و غبار (مانند کارخانه سیمان) یا مرطوب کار میکند، فواصل تعویض روغن باید به طور قابل توجهی کوتاهتر شوند.

نکاتی درباره تعمیر گیربکس صنعتی

تعمیر گیربکس صنعتی یک فرایند تخصصی، زمانبر و بسیار گرانقیمت است. بهترین راه، «نگهداری پیشگیرانه» (Preventative Maintenance) برای جلوگیری از رسیدن به مرحلهی تعمیر است.

عیبیابی مشکلات رایج (نشتی، داغ شدن، صداهای غیرعادی)

اپراتورها باید به علائم هشداردهندهی گیربکس حساس باشند. این علائم مانند زبان بدن دستگاه هستند:

- نشتی روغن (Leaking): شایعترین مشکل. تقریبا همیشه ناشی از خرابی کاسه نمد یا واشرها است. باید فورا تعمیر شود تا از کار کردن گیربکس بدون روغن جلوگیری شود.

- داغ شدن بیش از حد (Overheating): اولین مظنون، سطح پایین روغن یا استفاده از روغن نامناسب است. دلایل دیگر میتواند بار بیش از حد یا (همانطور که گفته شد) عدم هممحوری باشد.

- سر و صدای غیرعادی (Noise): هرگونه صدای زوزه، تقتق یا ساییدگی جدید، نشانهی خطر است و معمولا به خرابی یاتاقانها یا پریدگی دندهها اشاره دارد.

- ارتعاش (Vibration): واضحترین نشانهی عدم هممحوری یا خرابی یاتاقان است.

اصول کلیدی نگهداری پیشگیرانه

طول عمر یک گیربکس صنعتی در دستان اپراتور و تیم نگهداری آن قرار دارد و بر سه اصل استوار است که «مثلث طلایی» نگهداری نامیده میشوند:

- نصب دقیق: اطمینان از هممحوری مطلق در روز اول نصب.

- روانکاری هوشمند: استفاده از روغن سینتتیک باکیفیت، بررسی مداوم سطح آن، و تعویض آن بر اساس «شرایط کاری» نه فقط «تقویم».

- بازرسی منظم: گوش دادن به صداها، احساس کردن ارتعاشات و بررسی دما و نشتی به صورت روزانه. تشخیص یک نشتی کوچک امروز، از تعویض کامل گیربکس فردا جلوگیری میکند.

جمعبندی

گیربکس صنعتی، یک «مترجم توان» حیاتی است که سرعت بالای موتور را به نیروی قدرتمند مورد نیاز صنعت تبدیل میکند. اگرچه کیفیت ساخت، نوع طراحی (هلیکال، حلزونی یا خورشیدی) و برند سازنده (اروپایی یا داخلی) در عملکرد اولیه نقش دارند، اما بررسیها به وضوح نشان میدهند که طول عمر واقعی این سرمایهی گرانقیمت در دستان کاربر است. موفقیت یا شکست یک گیربکس، نه در کارخانه، بلکه در محل نصب و توسط سه عامل کلیدی رقم میخورد: انتخاب صحیح (بر اساس محاسبات دقیق و در نظر گرفتن ضریب کار)، نصب دقیق (دستیابی به هممحوری مطلق) و نگهداری هوشمندانه (مدیریت بینقص روانکاری و بازرسی مداوم).

سوالات متداول

چرا نصب صحیح گیربکس از برند آن مهمتر است؟

زیرا کوچکترین ناهماهنگی در نصب (عدم هممحوری) باعث ایجاد فشارهای مخرب روی یاتاقانها و شفت میشود و بهترین گیربکسها را نیز در مدت کوتاهی از کار میاندازد، در حالی که یک گیربکس معمولی با نصب دقیق میتواند سالها عمر کند.

تفاوت اصلی گیربکس هلیکال و حلزونی در چیست؟

گیربکس هلیکال راندمان بسیار بالا (بیش از ۹۰٪)، صدای کم و دوام زیادی دارد و برای کاربردهای سنگین مناسب است. گیربکس حلزونی ارزانتر است، راندمان پایینتری دارد اما دارای ویژگی خود قفل شوندگی است که آن را برای بالابرها ایدهآل میکند.

آیا خرید گیربکس صنعتی دست دوم تصمیم درستی است؟

این کار ریسک بالایی دارد زیرا تاریخچه کارکرد دستگاه مشخص نیست و ممکن است دچار فرسودگی داخلی باشد. خرید آن فقط از شرکتهای معتبری که دستگاه را به طور کامل بازبینی و با ضمانت محدود عرضه میکنند، توصیه میشود.

چرا روغن سینتتیک با وجود قیمت بالاتر، در بلندمدت بهصرفهتر است؟

روغن سینتتیک عمر مفید ۲ تا ۴ برابر بیشتر از روغن معدنی دارد و در دماهای بالا و پایین عملکرد بهتری از خود نشان میدهد. این ویژگی باعث کاهش تعداد دفعات توقف خط تولید برای تعویض روغن میشود که هزینهی این توقفها بسیار بیشتر از قیمت خود روغن است.