فلنج چیست؟

در دنیای گسترده پایپینگ و تأسیسات، روشهای مختلفی برای اتصال لولهها به یکدیگر یا به تجهیزات وجود دارد. سادهترین روش، جوشکاری است؛ اما جوشکاری یک اتصال دائمی ایجاد میکند. اینجا است که اهمیت حیاتی فلنج (Flange) مشخص میشود.

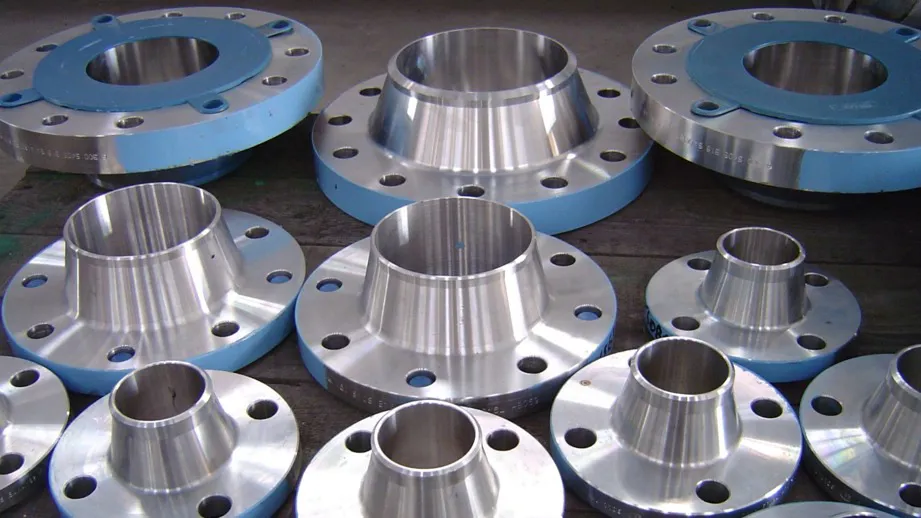

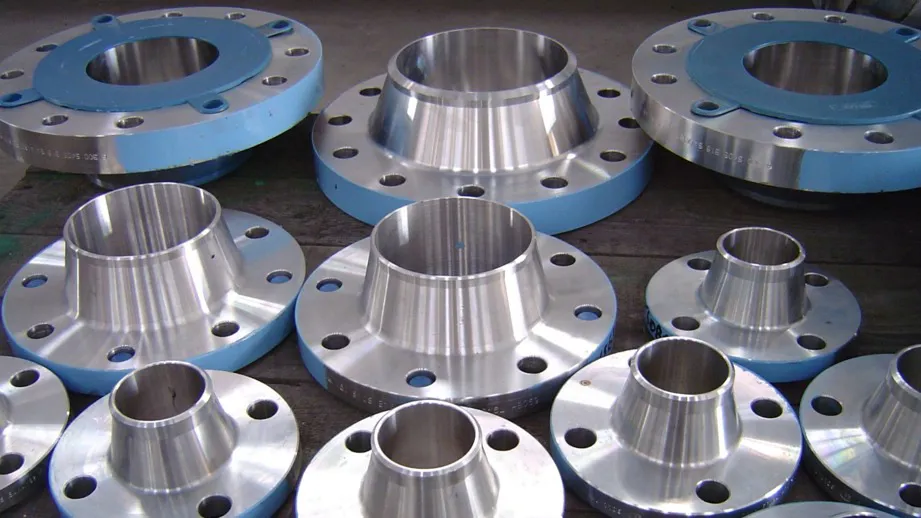

فلنج یک صفحه دایرهای شکل، معمولاً از جنس فولاد، استیل یا چدن است که سوراخهایی در اطراف خود برای عبور پیچ و مهره دارد. این قطعه به انتهای لولهها، شیرآلات، پمپها و سایر تجهیزات متصل میشود تا امکان برقراری یک اتصال قابل جداسازی را فراهم کند. برخلاف جوشکاری که دائمی است، مزیت اصلی آن این است که میتوان اتصال را به راحتی باز و بسته کرد. این ویژگی برای سیستمهایی که نیاز به تعمیرات دورهای، نگهداری، بازرسی یا تمیزکاری داخلی دارند، یک ضرورت مطلق محسوب میشود.

اجزای اصلی یک اتصال کامل

مهم است بدانیم که یک فلنج به تنهایی کار نمیکند. یک «اتصال فلنجی» (Flanged Joint) کامل، یک سیستم متشکل از سه جزء مجزا اما مرتبط است :

۱. فلنجها (Flanges): که همیشه به صورت جفت استفاده میشوند.

۲. گسکت (Gasket) یا واشر آببندی: این قطعه (معمولاً از جنس ورقههای غیرفلزی، اسپیرال یا فلزی) دقیقاً بین دو فلنج قرار میگیرد و وظیفه اصلی آن پر کردن هرگونه ناهمواری میکروسکوپی و ایجاد یک آببندی کامل برای جلوگیری از نشت سیال است.

۳. پیچ و مهرهها (Bolting): مجموعهای از پیچها و مهرهها که از سوراخهای فلنج عبور کرده و با سفت شدن، نیروی فشاری لازم را به گسکت وارد میکنند تا آببندی انجام شود.

بنابراین، وقتی از انواع فلنج و گسکت صحبت میکنیم، در واقع به دو جزء حیاتی از این سیستم سهگانه اشاره داریم که باید با دقت کامل با یکدیگر و با شرایط فرآیندی (فشار و دما) تطبیق داده شوند.

چرا سیستمهای لولهکشی به فلنج لوله نیاز دارند؟

تصور کنید یک پمپ گرانقیمت در یک پالایشگاه دچار مشکل شده و نیاز به تعمیر دارد. اگر این پمپ مستقیماً به لوله جوش داده شده بود، تیم تعمیرات مجبور بود لوله را برش دهد، پمپ را خارج کند و پس از تعمیر، دوباره آن را جوشکاری کند. این فرآیند بسیار زمانبر، پرهزینه و خطرناک است. اما با استفاده از فلنج لوله، تیم تعمیرات به سادگی پیچ و مهرههای دو فلنج متصل به پمپ را باز میکند، پمپ را تعویض یا تعمیر کرده و دوباره اتصال را برقرار میسازد.این قابلیت جداسازی مهمترین دلیل وجود این قطعه است و مزایای زیر را به همراه دارد:

- سهولت در تعمیر و نگهداری: دسترسی آسان به شیرآلات، پمپها، فیلترها و مخازن.

- قابلیت بازرسی: امکان باز کردن خط لوله برای بازرسی چشمی یا تستهای داخلی.

- تنوع در اتصال: امکان اتصال لولههایی با جنسهای متفاوت (مثلاً لوله فولادی به یک شیر چدنی).

- ایجاد نقاط کور: استفاده از نوع خاصی به نام «فلنج کور» برای مسدود کردن انتهای خطوط لوله.

انواع فلنج

فلنجها بر اساس روش اتصالشان به لوله و شکل ظاهری، به دستههای مختلفی تقسیم میشوند. انتخاب نوع صحیح این قطعه مستقیماً بر استحکام، هزینه و عملکرد سیستم تأثیر میگذارد. درک تفاوتهای انواع آن برای طراحی و خرید بسیار حیاتی است.

فلنج گلودار (Weld Neck - WN)

به آن فلنج جوشی گلودار نیز گفته میشود، به عنوان بهترین نوع برای کاربردهای سخت و بحرانی شناخته میشود. ویژگی بارز آن، یک «گردن» مخروطی و بلند است.

- نحوه اتصال: این گردن مستقیماً به انتهای لوله «جوش لب به لب» (Butt-weld) میشود. قطر داخلی انتهای این گردن دقیقاً با قطر داخلی لوله مطابقت دارد.

- کاربرد: این طراحی مخروطی، تنش را به آرامی از فلنج به لوله منتقل میکند و تلاطم سیال را به حداقل میرساند. به همین دلیل، گزینهای ایدهآل برای شرایطی با فشار بسیار بالا، دماهای بسیار پایین (زیر صفر) یا بسیار بالا، و سیستمهای دارای ارتعاش یا بارهای نوسانی است. این نوع در خطوط لوله اصلی فرآیندی در پالایشگاهها و نیروگاهها کاربرد فراوان دارد.

فلنج اسلیپون (Slip-On - SO)

یکی از رایجترین و مقرون به صرفهترین انواع فلنج است.

- نحوه اتصال: این نوع دارای قطری کمی بزرگتر از قطر خارجی لوله است و به سادگی روی لوله «میلغزد» (Slips On). سپس توسط دو «جوش فیلت» (Fillet Weld) مهار میشود؛ یکی از بیرون فلنج به لوله و دیگری از داخل به لوله.

- کاربرد: نصب و تراز کردن فلنج اسلیپون آسانتر از نوع گلودار است و هزینه اولیه کمتری دارد. با این حال، استحکام آن به طور قابل توجهی کمتر است. این نوع برای کاربردهای با فشار و دمای پایین و غیر بحرانی، مانند خطوط آب خنککننده، اطفاء حریق و خطوط جانبی بسیار مناسب است.

فلنج کور (Blind)

در واقع یک «درپوش» صنعتی قابل جداسازی است.

- نحوه اتصال: این قطعه یک دیسک جامد فولادی است که هیچ سوراخ مرکزی برای عبور سیال ندارد و فقط سوراخهای دور آن برای پیچ و مهره تعبیه شده است.

- کاربرد: از این قطعه برای مسدود کردن انتهای یک خط لوله، بستن یک نازل (Nozzle) روی مخزن تحت فشار، یا ایزوله کردن بخشی از خط لوله استفاده میشود. مزیت آن نسبت به «کپ جوشی» (Weld Cap) این است که میتوان در آینده به راحتی فلنج کور را باز کرد و خط لوله را ادامه داد یا تجهیزات جدیدی نصب کرد.

فلنج رزوهای (Threaded)

گاهی «فلنج دندهای» نیز نامیده میشود، گزینهای منحصربفرد برای اتصال بدون نیاز به جوشکاری است.

- نحوه اتصال: این قطعه دارای رزوههای داخلی (NPT) است که دقیقاً با رزوههای خارجی انتهای لوله مطابقت دارد و مانند یک مهره بزرگ، روی لوله پیچانده میشود.

- کاربرد: مزیت اصلی آن امکان نصب در محیطهایی است که جوشکاری در آنها بسیار خطرناک یا ممنوع است، مانند مناطق قابل انفجار در پمپبنزینها یا انبارهای مواد شیمیایی. این نوع فلنج معمولاً برای کاربردهای کمفشار و لولههای با قطر کم استفاده میشود.

فلنج سوکت ولد (Socket Weld - SW)

راهحلی هوشمندانه برای لولههای با قطر کوچک در فشارهای بالا است.

- نحوه اتصال: دارای یک «محفظه» یا «سوکت» (Socket) است که لوله در آن قرار میگیرد. سپس یک جوش فیلت از قسمت بیرونی، فلنج را به لوله متصل میکند.

- کاربرد: این نوع اتصال، قویتر از اسلیپون است و معمولاً برای لولههای با سایز ۲ اینچ و کمتر در خطوط انتقال مواد شیمیایی یا بخار با فشار بالا استفاده میشود.

فلنج لپ جوینت (Lap Joint - LJ)

یک فلنج دوتکه و بسیار کاربردی است که همیشه همراه با قطعهای به نام «استاب اِند» (Stub End) استفاده میشود.

- نحوه اتصال: ابتدا قطعه Stub End (که شبیه یک فلنج گلودار کوتاه و بدون سوراخ پیچ است) به انتهای لوله جوش لب به لب داده میشود. این قطعه به صورت آزاد پشت استاب اِند میلغزد و روی آن میچرخد.

- کاربرد: این قابلیت چرخش آزاد، تراز کردن سوراخ پیچها را بسیار آسان میکند. به همین دلیل برای سیستمهایی که نیاز به باز و بسته شدن مکرر دارند (مانند خطوطی که نیاز به تمیزکاری مداوم دارند) یا در فضاهای تنگ که چرخاندن لوله دشوار است، ایدهآل میباشد. مزیت دیگر این است که خود فلنج با سیال در تماس نیست و میتوان برای صرفهجویی، استاب اِند را از جنس گرانقیمت (مثلاً استیل) و فلنج پشتیبان را از جنس ارزانتر (مانند فولاد کربنی) انتخاب کرد.

فلنج عینکی (Spectacle Blind)

یکی از مهمترین ابزارهای ایمنی در پایپینگ فرآیندی است.

- شکل ظاهری: این قطعه دقیقاً شبیه عدد ۸ انگلیسی یا یک عینک است. یک سمت آن یک دیسک بسته (Blind یا Spade) و سمت دیگر آن یک حلقه باز (Spacer) است که توسط یک قطعه فلزی به هم متصل شدهاند.

- کاربرد: فلنج عینکی بین دو فلنج خط لوله نصب میشود. در حالت عادی، سمت باز آن در مسیر جریان قرار دارد. زمانی که نیاز به تعمیر تجهیزاتی (مانند یک پمپ) باشد، اپراتورها پیچها را شل کرده، آن را ۱۸۰ درجه میچرخانند و سمت بسته (کور) آن را در مسیر جریان قرار میدهند. این کار یک جداسازی فیزیکی قطعی و قابل مشاهده ایجاد میکند که ایمنی کارگران تعمیراتی را تضمین مینماید.

فلنج اریفیس (Orifice) برای اندازهگیری جریان سیال

در واقع یک فلنج گلودار یا اسلیپون اصلاح شده است که دارای سوراخهای ریزی روی بدنه خود میباشد. این سوراخها برای نصب تجهیزات ابزار دقیق و اندازهگیری افت فشار سیال هنگام عبور از یک صفحه استفاده میشوند و از این طریق، دبی سیال محاسبه میگردد.

مقایسه فنی؛ تفاوت فلنج جوشی گلودار و اسلیپون

این دو، پرکاربردترین انواع فلنج جوشی هستند و درک تفاوت آنها کلیدی است. انتخاب بین فلنج گلودار و اسلیپون یک موازنه مستقیم بین هزینه و عملکرد است.

- نوع جوش و اتصال: فلنج گلودار تنها به یک جوش لب به لب (Butt-weld) نیاز دارد که استحکام آن برابر با خود لوله است. فلنج اسلیپون به دو جوش فیلت (یکی داخل و یکی خارج) نیاز دارد.

- استحکام: استحکام فلنج گلودار در برابر فشار داخلی حدود ۱.۵ برابر و عمر خستگی (مقاومت در برابر ارتعاش و نوسان) آن حدود ۳ برابر فلنج اسلیپون است. فلنج گلودار به دلیل گردن مخروطی خود، تنشها را بهتر توزیع میکند.

- هزینه: هزینه اولیه خرید فلنج اسلیپون کمتر است، اما هزینه نصب آن (به دلیل نیاز به دو جوش و بازرسی دو جوش) میتواند بیشتر از فلنج گلودار باشد. فلنج گلودار به دلیل نیاز به مواد بیشتر و ماشینکاری پیچیدهتر، گرانتر است.

- کاربرد نهایی: فلنج گلودار برای کاربردهای حیاتی، فشار بالا، دمای بالا و بارهای ارتعاشی استفاده میشود. فلنج اسلیپون برای کاربردهای عمومی، فشار پایین و سیستمهای غیر بحرانی انتخاب اقتصادیتری است.

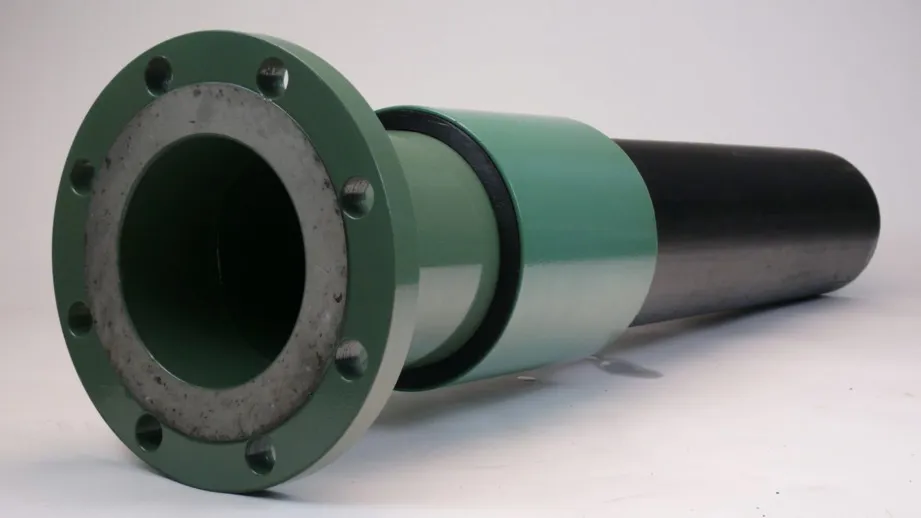

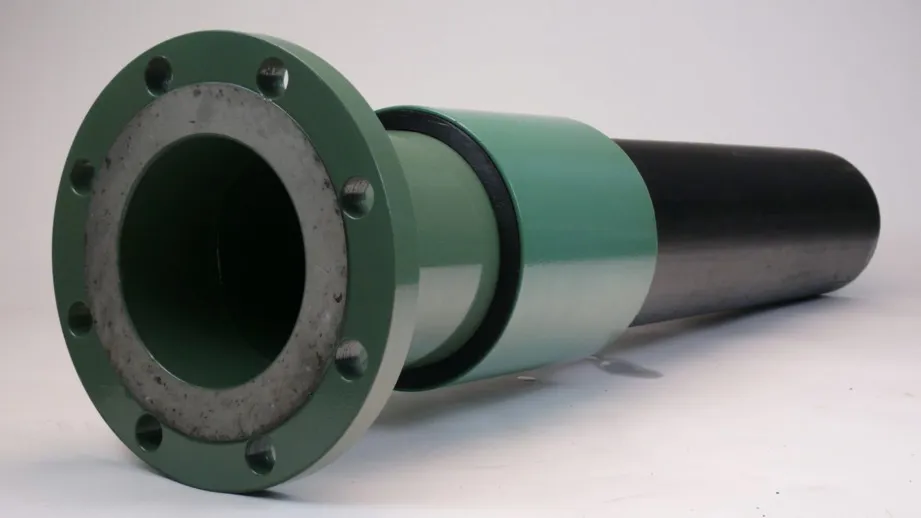

نگاهی به فلنج پلی اتیلن و اتصالات آن

وقتی صحبت از فلنج پلی اتیلن (HDPE) میشود، منظور کمی متفاوت از انواع فولادی آن است. لولههای پلی اتیلن را نمیتوان مستقیماً به فلنج فولادی جوش داد.

- نحوه اتصال: برای اتصال فلنجی لولههای پلی اتیلن، از سیستمی شبیه به «لپ جوینت» استفاده میشود. این سیستم شامل دو بخش است:

۱. فلنج آداپتور (Stub-end): یک قطعه از جنس خود پلی اتیلن که انتهای آن شبیه به لبه فلنج است و بدنه آن به لوله پلی اتیلن جوش داده میشود (جوش لب به لب حرارتی).

۲. رینگ پشتیبان (Backing Flange): یک فلنج فلزی (معمولاً فولادی یا گالوانیزه) که قبل از جوشکاری، روی لوله پلی اتیلن انداخته میشود.

- عملکرد: رینگ فلزی آزادانه پشت لبه آداپتور پلی اتیلن میچرخد. این رینگ فلزی، محل قرارگیری پیچ و مهرهها و اعمال فشار است، در حالی که آداپتور پلی اتیلن وظیفه آببندی را بر عهده دارد. در این سیستم، فلنج فلزی هرگز با سیال در تماس نیست.

کاربرد فلنج در صنعت

این قطعات تقریباً در هر صنعتی که با انتقال سیالات سروکار دارد، حیاتی هستند. آنها نقاط اتصال و دسترسی در شریانهای حیاتی صنعت محسوب میشوند.

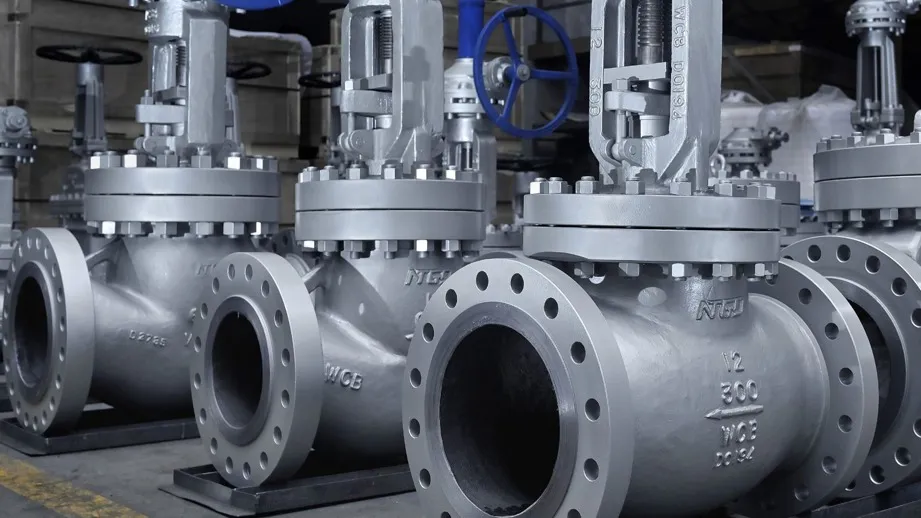

نقش حیاتی در صنایع نفت، گاز و پتروشیمی

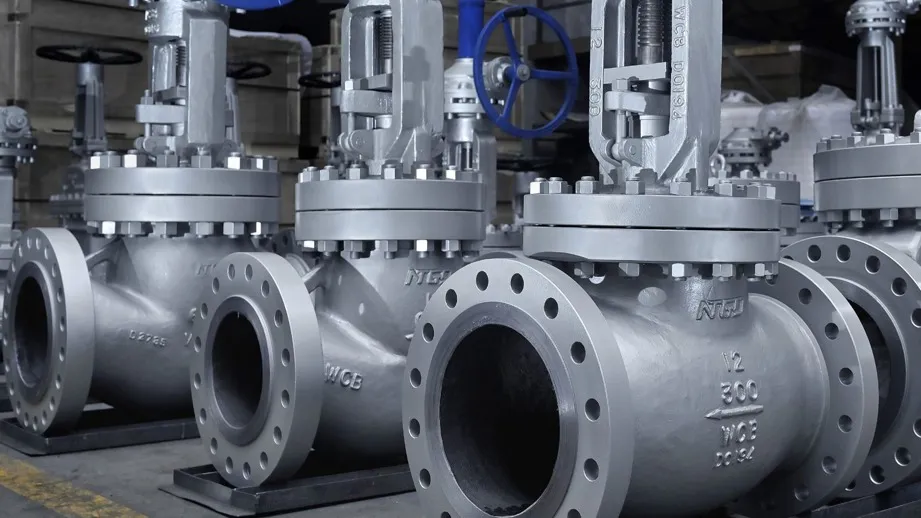

در صنایع سنگین مانند نفت، گاز، پتروشیمی، پالایشگاهها، سکوهای دریایی و نیروگاهها، این قطعات نقشی غیرقابل جایگزین دارند.

کاربرد اصلی آنها، اتصال خطوط لوله به تجهیزات ثابت و گرانقیمت است. هر پمپ، کمپرسور، برج تقطیر، مبدل حرارتی، راکتور یا مخزن تحت فشار، دارای نازلهایی با اتصال فلنجی است. این اتصالات اجازه میدهند تا این تجهیزات حیاتی برای تعمیرات اساسی یا بازرسیهای دورهای، به صورت ایمن از فرآیند جداسازی شوند. در این صنایع، معمولاً از فلنجهای فولادی فورج شده با کلاسهای فشاری بالا استفاده میشود.

کاربرد در تاسیسات شهری

کاربرد فلنج محدود به صنایع سنگین نیست. در تأسیسات ساختمانی (موتورخانهها)، خطوط لوله آبرسانی شهری (تصفیهخانهها و ایستگاههای پمپاژ) و سیستمهای اطفاء حریق صنعتی نیز به وفور یافت میشوند. در این کاربردها، این قطعات معمولاً برای اتصال شیرهای کنترلی بزرگ، پمپهای آب و فیلترها استفاده میشوند و اغلب از کلاسهای فشاری پایینتر (مانند PN16 یا Class 150) هستند.

کاربردهای دیگر؛ از فلنج ماشین تا تجهیزات ابزار دقیق

اصطلاح فلنج ماشین یک عبارت عمومی است و معمولاً در پایپینگ صنعتی به کار نمیرود. این اصطلاح میتواند به هر نوع لبه یا اتصال دیسکی شکلی که برای اتصال دو قطعه مکانیکی استفاده میشود، اشاره داشته باشد؛ مانند فلنج اتصال محور چرخ به خودرو، یا اتصالات فلنجی در سیستم اگزوز. علاوه بر این، در صنعت، این اتصال نقش مهمی در نصب تجهیزات ابزار دقیق (مانند سنسورهای فشار، دما یا سطحسنجها) روی خطوط لوله یا مخازن دارند.

شیوه تولید فلنج

استحکام و قابلیت اطمینان یک فلنج، مستقیماً به روش ساخت آن بستگی دارد. اکثر فلنجهای فشار قوی که در صنعت استفاده میشوند، به روش «فورجینگ» (Forging) تولید میگردند، نه ریختهگری (Casting).

مرحله اول؛ فرایند فورجینگ و اهمیت آن در استحکام

فرآیند فورج با انتخاب مواد اولیه باکیفیت (معمولاً شمشهای فولاد کربنی، آلیاژی یا استنلس استیل) آغاز میشود.

۱. برش و گرمایش: شمشها به قطعات کوچکتر (بیلت) برش خورده و در کورههای القایی تا دمای بسیار بالا (نزدیک به نقطه ذوب) گرم میشوند.

۲. شکلدهی تحت فشار: بیلت داغ، زیر پرسهای هیدرولیک یا چکشهای مکانیکی بسیار سنگین قرار میگیرد و تحت فشار شدید، به شکل اولیه و خام فلنج در میآید.

تفاوت کلیدی در اینجاست: برخلاف ریختهگری که فلز مذاب در قالب ریخته میشود و ممکن است دارای تخلخل یا حباب باشد، فرآیند فورج ساختار مولکولی فولاد را فشرده، همگن و اصلاح میکند. این فشردگی، استحکام کششی، مقاومت در برابر ضربه و قابلیت اطمینان فلنج را به طور چشمگیری افزایش میدهد و آن را برای تحمل فشارهای بالا و دماهای بحرانی آماده میسازد.

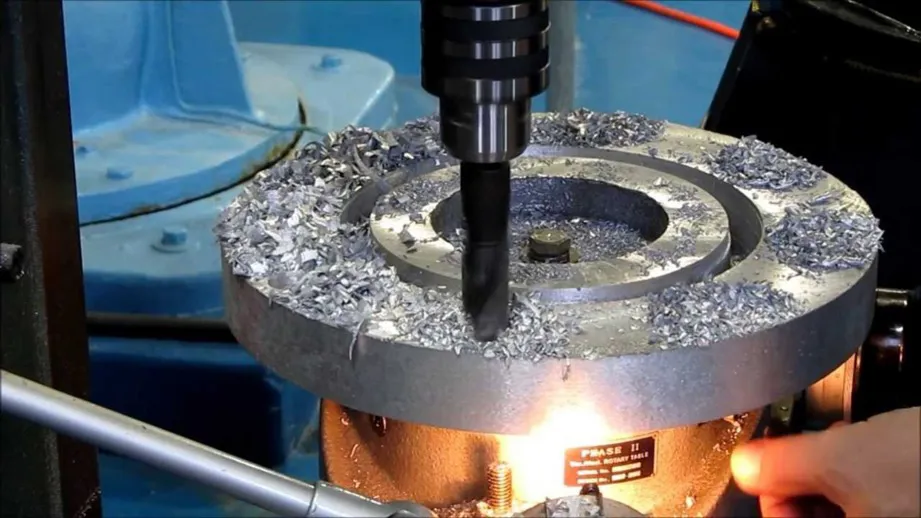

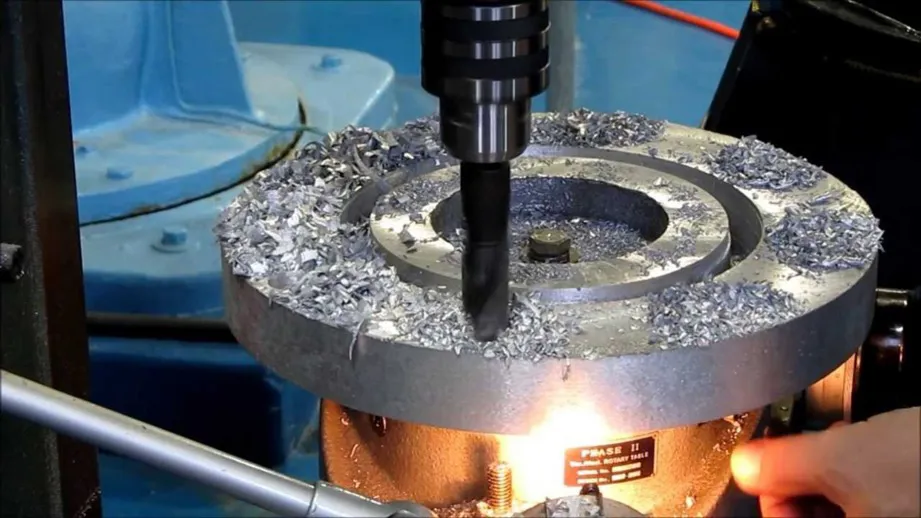

مرحله دوم؛ ماشینکاری، سوراخکاری و پرداخت سطح

فلنج خام خارج شده از فرآیند فورج، هنوز دقیق نیست. مرحله حیاتی بعدی، «ماشینکاری دقیق» است.

در این مرحله، قطعه خام روی دستگاههای تراش CNC قرار میگیرد. این دستگاهها با دقت میکرومتری، ابعاد نهایی، سوراخهای پیچ، و از همه مهمتر، «سطح آببندی» را ایجاد میکنند. پرداخت نهایی سطح آببندی، که معمولاً به صورت شیارهای متحدالمرکز یا حلزونی است، برای درگیری کامل با گسکت و جلوگیری از نشت حیاتی است.

کنترل کیفیت و تستهای غیر مخرب (NDT)

پس از ماشینکاری، فلنجها وارد مرحله کنترل کیفیت میشوند. این مرحله شامل «عملیات حرارتی» برای کاهش تنشهای داخلی ناشی از فورجینگ و تستهای غیر مخرب (NDT) است. تستهایی مانند PMI (شناسایی مثبت مواد) تضمین میکند که آلیاژ به کار رفته دقیقاً همان چیزی است که سفارش داده شده است (مثلاً استیل ۳۱۶ باشد نه ۳۰۴).

جدول استاندارد و مشخصات فلنج

فلنجها قطعاتی هستند که بر اساس استانداردهای دقیق بینالمللی تولید میشوند. این استانداردها تضمین میکنند که یک فلنج سایز ۸ اینچ ساخته شده در آلمان، دقیقاً با یک شیر سایز ۸ اینچ ساخته شده در آمریکا مطابقت داشته باشد.

مشخصاتی که روی بدنه این قطعه حک میشود (مانند سایز، کلاس، جنس)، صرفاً یک نام نیست؛ بلکه یک «کد سازگاری» است. درک این کد حیاتی است. برای مثال، شما هرگز نمیتوانید یک فلنج با سطح آببندی صاف (FF) را به یک فلنج با سطح برجسته (RF) متصل کنید، زیرا این کار منجر به نشت و شکستگی میشود. همچنین، یک فلنج کلاس ۱۵۰ از نظر فیزیکی (مانند قطر دایره پیچها) با یک فلنج کلاس ۳۰۰ مطابقت ندارد و امکان اتصال آنها به یکدیگر وجود ندارد.

رعایت جدول استاندارد فلنج، تضمینکننده ایمنی، سازگاری و آببندی صحیح سیستم است.

استاندارد ASME/ANSI؛ رایجترین استاندارد در جهان

رایجترین استانداردی که در سطح جهانی (و در صنایع نفت و گاز ایران) استفاده میشود، استاندارد ASME (انجمن مهندسین مکانیک آمریکا) است که قبلاً با نام ANSI شناخته میشد.

- ASME B16.5: این استاندارد ابعاد، تلورانسها و مشخصات فلنجهای لوله از سایز ۱/۲ اینچ تا ۲۴ اینچ را پوشش میدهد.

- ASME B16.47: این استاندارد برای فلنجهای فولادی با قطر بزرگ (سایزهای ۲۶ اینچ تا ۶۰ اینچ) استفاده میشود.

مفهوم کلاس فشاری (Class) چیست؟

استاندارد ASME فشار قابل تحمل فلنج را با یک عدد بدون واحد به نام «کلاس» (Class) یا گاهی Lb (پوند) مشخص میکند. کلاسهای رایج عبارتند از: ۱۵۰، ۳۰۰، ۴۰۰، ۶۰، ۹۰۰، ۱۵۰۰ و ۲۵۰۰.

این عدد نشاندهنده حداکثر فشار کاری مجاز (بر حسب PSI) در یک دمای مشخص است. هرچه کلاس فلنج بالاتر باشد، در دماهای بالاتر میتواند فشار بیشتری را تحمل کند. برای مثال، یک فلنج کلاس ۱۵۰ در دمای اتاق حدود ۲۸۵ psi فشار تحمل میکند، در حالی که یک فلنج ۳۰۰ در همان دما، قابلیت تحمل فشاری معادل ۷۴۰ psi را دارد.

تفاوت کلیدی کلاس ۱۵۰ و ۳۰۰

تفاوت این دو کلاس فقط در تحمل فشار نیست، بلکه در ابعاد فیزیکی آنهاست.

اگر یک فلنج ۶ اینچ کلاس ۱۵۰ را کنار یک فلنج ۶ اینچ کلاس ۳۰۰ قرار دهید، متوجه میشوید که فلنج کلاس ۳۰۰ به طور محسوسی سنگینتر، ضخیمتر، دارای قطر خارجی بزرگتر، و مهمتر از همه، دارای «قطر دایره پیچ» متفاوت و تعداد پیچهای بیشتر (یا پیچهای قطورتر) است. این ساختار فیزیکی قویتر است که به فلنج ۳۰۰ اجازه میدهد فشار بیشتری را مهار کند.

استاندارد DIN (اروپایی) و رتبهبندی PN

استاندارد رایج دیگر، استاندارد DIN (مؤسسه استاندارد آلمان) یا معادل اروپایی آن (EN 1092-1) است.

در این استاندارد، فشار قابل تحمل با (Pressure Nominal) یا PN نشان داده میشود که فشار اسمی بر حسب «بار» (Bar) در دمای اتاق است. ردههای رایج در این استاندارد عبارتند از: PN6, PN10, PN16, PN25, PN40.

به عنوان یک قاعده کلی (اما نه دقیق)، فلنج PN16 تقریباً معادل فلنج کلاس ۱۵۰ است. این دو استاندارد (ASME و DIN) قابل جایگزینی با یکدیگر نیستند، زیرا ابعاد و سوراخکاری آنها کاملاً متفاوت است.

انواع سطح آببندی و اهمیت آن

سطح آببندی (Flange Face) بخشی از فلنج است که گسکت روی آن قرار میگیرد. انتخاب نوع این سطح به اندازه انتخاب کلاس اهمیت دارد.

سطح برجسته (RF)، سطح صاف (FF) و اتصال حلقهای (RTJ)

- سطح برجسته (Raised Face - RF): رایجترین نوع سطح فلنج در صنایع فرآیندی است. در این مدل، سطح تماس گسکت کمی (حدود ۱.۶ تا ۶.۴ میلیمتر) از سطح محل پیچها برجستهتر است. این طراحی باعث میشود تمام نیروی پیچها روی سطح کوچکتری متمرکز شود و آببندی بهتری با گسکتهای نرم یا اسپیرال ایجاد گردد.

- سطح صاف (Flat Face - FF): در این مدل، کل سطح فلنج صاف و در یک تراز است. این نوع سطح همیشه با گسکتهای تمامصفحه استفاده میشود و برای کاربردهای کمفشار، یا زمانی که جنس فلنج ترد و شکننده است (مانند چدن یا PVC) به کار میرود. استفاده از فلنج RF در برابر فلنج FF چدنی میتواند باعث شکستن فلنج چدنی شود.

- اتصال حلقهای (Ring Type Joint - RTJ): این مدل برای سختترین شرایط، یعنی فشارهای بسیار بالا و دماهای شدید، طراحی شده است. در سطح این فلنجها یک شیار دقیق V شکل ماشینکاری شده است. گسکت مورد استفاده در این اتصال، یک حلقه فلزی جامد است. با سفت کردن پیچها، این گسکت فلزی در شیار فشرده شده و یک آببندی کامل از نوع «فلز-به-فلز» ایجاد میکند که در برابر نشت در فشارهای هزاران psi مقاوم است.

جدول مشخصات فلنج (نمونه جدول ابعاد ASME B16.5)

برای درک بهتر «کد سازگاری» که به آن اشاره شد، در جدول زیر نمونهای از جدول مشخصات برای کلاس ۱۵۰ بر اساس استاندارد ASME B16.5 ارائه شده است. توجه کنید که چگونه با افزایش سایز لوله، قطر خارجی و تعداد پیچها افزایش مییابد.

سایز اسمی لوله (NPS) | قطر خارجی (OD) | ضخامت (T) | قطر دایره پیچها (BC) | تعداد پیچ | سایز پیچ |

۲ اینچ | ۱۵۲.۴ میلیمتر | ۱۹.۱ میلیمتر | ۱۲۰.۷ میلیمتر | ۴ | ۵/۸ اینچ |

۳ اینچ | ۱۹۰.۵ میلیمتر | ۲۳.۹ میلیمتر | ۱۵۲.۴ میلیمتر | ۴ | ۵/۸ اینچ |

۴ اینچ | ۲۲۸.۶ میلیمتر | ۲۳.۹ میلیمتر | ۱۹۰.۵ میلیمتر | ۸ | ۵/۸ اینچ |

۶ اینچ | ۲۷۹.۴ میلیمتر | ۲۵.۴ میلیمتر | ۲۴۱.۳ میلیمتر | ۸ | ۳/۴ اینچ |

۸ اینچ | ۳۴۳.۰ میلیمتر | ۲۸.۴ میلیمتر | ۲۹۸.۵ میلیمتر | ۸ | ۳/۴ اینچ |

۱۰ اینچ | ۴۰۶.۴ میلیمتر | ۳۰.۲ میلیمتر | ۳۶۲.۰ میلیمتر | ۱۲ | ۷/۸ اینچ |

لیست قیمت فلنج

قیمت فلنج در بازار ایران به عوامل متعددی بستگی داشته و میتواند نوسانات زیادی داشته باشد. ارائه یک لیست قیمت جامع دشوار است، اما درک عوامل موثر بر آن به خریدار کمک شایانی میکند. این قیمتها قطعی نبوده و صرفاً برای ارائه یک دید کلی از سطح قیمتها هستند. قیمت فلنج جوشی (اعم از اسلیپون و گلودار) و فلنج کور از پرتقاضاترین موارد هستند.

دسته | نوع فلنج | سایز (اینچ / میلیمتر) | کلاس / فشار | قیمت نمونه (تومان) |

فولادی | اسلیپون | ۱/۲ اینچ | - | ۲۸۰٬۰۰۰ |

فولادی | اسلیپون | ۳/۴ اینچ | - | ۳۰۵٬۰۰۰ |

فولادی | اسلیپون | ۱ اینچ | - | ۳۴۰٬۰۰۰ |

فولادی | اسلیپون | ۲ اینچ | PN16 | ۱۳۵٬۰۰۰ |

فولادی | اسلیپون | ۶ اینچ | کلاس ۱۵۰ | ۸۳۰٬۰۰۰ |

فولادی | اسلیپون | ۸ اینچ | کلاس ۱۵۰ | ۱٬۴۵۰٬۰۰۰ |

فولادی | گلودار | ۵ اینچ | PN16 | ۵۳۰٬۰۰۰ |

فولادی | گلودار | ۶ اینچ | PN16 | ۸۰۰٬۰۰۰ |

فولادی | گلودار | ۸ اینچ | PN16 | ۱٬۰۰۰٬۰۰۰ |

فولادی | سوکت ولد | ۱/۲ اینچ | کلاس ۱۵۰ | ۱۴۰٬۰۰۰ |

فولادی | سوکت ولد | ۱ اینچ | کلاس ۱۵۰ | ۱۹۰٬۰۰۰ |

فولادی | سوکت ولد | ۲ اینچ | کلاس ۱۵۰ | ۳۶۰٬۰۰۰ |

استیل | گلودار | ۱/۲ اینچ | کلاس ۱۵۰ | ۲۸۰٬۰۰۰ |

استیل | گلودار | ۱ اینچ | کلاس ۱۵۰ | ۳۴۵٬۰۰۰ |

استیل | گلودار | ۲ اینچ | کلاس ۱۵۰ | ۷۵۰٬۰۰۰ |

استیل | گلودار | ۳ اینچ | کلاس ۱۵۰ | ۱٬۳۰۰٬۰۰۰ |

استیل | گلودار | ۶ اینچ | کلاس ۱۵۰ | ۲٬۳۰۰٬۰۰۰ |

استیل | کور | ۱/۲ اینچ | کلاس ۱۵۰ | ۳۰۰٬۰۰۰ |

استیل | کور | ۱ اینچ | کلاس ۱۵۰ | ۳۹۰٬۰۰۰ |

استیل | کور | ۲ اینچ | کلاس ۱۵۰ | ۷۲۵٬۰۰۰ |

استیل | کور | ۶ اینچ | کلاس ۱۵۰ | ۲٬۳۰۰٬۰۰۰ |

پلی اتیلن | جوشی (پایه بلند) | ۶۳ میلیمتر | ۶ بار | ۲۶٬۵۰۰ |

پلی اتیلن | جوشی (پایه بلند) | ۹۰ میلیمتر | ۶ بار | ۵۶٬۵۰۰ |

پلی اتیلن | جوشی (پایه بلند) | ۱۱۰ میلیمتر | ۶ بار | ۸۱٬۰۰۰ |

پلی اتیلن | جوشی | ۶۳ میلیمتر | ۱۰ بار | ۲۷٬۴۰۰ |

پلی اتیلن | جوشی | ۷۵ میلیمتر | ۱۰ بار | ۴۳٬۰۰۰ |

پلی اتیلن | جوشی | ۱۱۰ میلیمتر | ۱۰ بار | ۹۹٬۰۰۰ |

پلی اتیلن | جوشی | ۱۶۰ میلیمتر | ۱۰ بار | ۱۷۵٬۰۰۰ |

پلی اتیلن | جوشی (پایه کوتاه) | ۲۵۰ میلیمتر | ۱۰ بار | ۲۶۳٬۵۰۰ |

راهنمای خرید فلنج

خرید این قطعه برای افراد غیرمتخصص میتواند گیجکننده باشد. با این حال، با داشتن اطلاعات صحیح، میتوان این فرآیند را به یک چکلیست ساده تبدیل کرد. قبل از تماس با هر تامینکنندهای، باید پاسخ این پنج سوال کلیدی را بدانید. این چکلیست، همان «کد سازگاری» است که فروشنده برای ارائه نوع صحیح به آن نیاز دارد:

۱. سیال داخل لوله چیست؟ (پاسخ این سوال، جنس را مشخص میکند. مثلاً: آب آشامیدنی؟ فولاد گالوانیزه یا استیل ۳۰۴. اسید سولفوریک؟ استیل ۳۱۶ یا آلیاژهای خاص).

۲. حداکثر فشار و دمای کاری چقدر است؟ (پاسخ این سوال، کلاس فشار را مشخص میکند. مثلاً: ۱۰ بار فشار و دمای ۵۰ درجه؟ کلاس ۱۵۰ یا PN16 کافی است. ۵۰ بار فشار و دمای ۳۰۰ درجه؟ باید به سراغ کلاس ۳۰۰ یا ۶۰۰ رفت).

۳. سایز اسمی لوله (NPS) چند اینچ است؟ (پاسخ این سوال، سایز را مشخص میکند).

۴. استاندارد پروژه چیست؟ (آیا پروژه بر اساس استاندارد آمریکایی (ASME/ANSI) است یا اروپایی (DIN)؟ این ابعاد و سوراخکاری را تعیین میکند).

۵. نوع اتصال به لوله چیست؟ (آیا لوله باید جوش لب به لب شود؟ (نیاز به فلنج گلودار دارید). آیا لوله رزوه دارد؟ (نیاز به فلنج رزوه ای دارید). آیا فقط میخواهید انتهای خط را ببندید؟ (نیاز به فلنج کور دارید)).

راهنمای گام به گام انتخاب فلنج مناسب (بر اساس سیال، فشار و دما)

با داشتن پاسخ سوالات بالا، انتخاب آسان میشود:

- مثال ۱: خط لوله آب موتورخانه

- سیال: آب (خورندگی کم). فشار و دما: پایین (مثلاً ۸ بار، ۷۰ درجه). سایز: ۴ اینچ. استاندارد: DIN.

- انتخاب: اسلیپون (یا تخت)، سایز ۴ اینچ، PN16، جنس فولادی (ST37) یا چدنی.

- مثال ۲: خط لوله بخار فشار بالا در پالایشگاه

- سیال: بخار (خورندگی متوسط، دمای بالا). فشار و دما: بالا (مثلاً ۴۰ بار، ۳۵۰ درجه). سایز: ۶ اینچ. استاندارد: ASME.

- انتخاب: فلنج گلودار (Weld Neck)، سایز ۶ اینچ، کلاس ۳۰۰ (یا ۶۰۰)، سطح RF، جنس فولاد آلیاژی (مثلاً A182 F11).