برشکاری چیست؟ خدمات برشکاری در ایران و انواع آن

برشکاری یکی از بنیادیترین، حیاتیترین و در عین حال شگفتانگیزترین فرآیندها در دنیای صنعت به شمار میرود. این عملیات، نقطه آغازین دگردیسی مواد خام به محصولات پیچیدهای است که زندگی روزمرهی ما را شکل میدهند. در این فرآیند، مواد اولیه، از ورقهای عظیم فلزی و شمشهای سنگین گرفته تا بلوکهای سنگی و صفحات چوبی، با دقتی مهندسیشده به قطعاتی با ابعاد، اشکال و تلرانسهای مشخص تبدیل میشوند. این عملیات که سنگ بنای تولید در تمامی صنایع از خودروسازی و هوافضا گرفته تا ساختمانسازی و تجهیزات پزشکی محسوب میشود، با بهرهگیری از دو خانوادهی اصلی از تکنیکها، یعنی روشهای حرارتی و مکانیکی، به انجام میرسد. هر یک از این روشها، پاسخی هوشمندانه به چالشهای منحصر به فرد مواد مختلف و نیازهای طراحی گوناگون است.

برشکاری چیست؟

برای درک عمیقتر این حوزه، ابتدا باید به این پرسش اساسی پاسخ دهیم: برشکاری چیست؟ به زبان ساده، برشکاری فرآیندی صنعتی و مهندسیشده است که هدف آن جداسازی فیزیکی یا شکلدهی دقیق مواد اولیه به قطعات کوچکتر و کاربردیتر بر اساس یک طرح یا نقشه مهندسی (CAD) است. این عملیات، اولین گام در زنجیرهی ارزش تولید است و نقشی بیبدیل در صنایعی مانند خودروسازی (برای ساخت قطعات شاسی و بدنه)، هوافضا (برای شکلدهی آلیاژهای پیشرفته)، کشتیسازی (برای آمادهسازی ورقهای فولادی غولپیکر) و ساخت لوازم خانگی ایفا میکند. اهمیت این فرآیند به قدری است که بدون آن، ساخت سازهها و دستگاههای پیچیدهای که تمدن مدرن بر پایهی آنها استوار است، عملاً غیرممکن خواهد بود.

درک دقیق این موضوع که «برشکاری چیست» به مهندسان، طراحان و مدیران تولید کمک میکند تا انتخابهای هوشمندانهتری در فرآیند توسعه محصول داشته باشند. به طور کلی، روشهای برش به دو دستهی اصلی و کاملاً متمایز تقسیم میشوند: برشکاری گرم (حرارتی) و برشکاری سرد (مکانیکی). انتخاب میان این دو رویکرد، تنها یک تصمیم فنی نیست، بلکه یک انتخاب استراتژیک بر اساس توازن میان سه متغیر کلیدی است: سرعت و هزینه در مقابل دقت و حفظ خواص ماده.

- روشهای حرارتی: این روشها که معمولاً سریعتر و برای تولید انبوه اقتصادیتر هستند، با ایجاد حرارت شدید، ساختار فیزیکی ماده در لبههای برش را تغییر میدهند. این ناحیه که به آن «منطقه متأثر از حرارت» (Heat-Affected Zone - HAZ) گفته میشود، میتواند منجر به سختکاری، تاببرداشتن یا تغییر در خواص مکانیکی ماده شود.

- روشهای مکانیکی: در مقابل، روشهای سرد با حفظ کامل ساختار کریستالی و خواص فیزیکی ماده، دقتی بینظیر و کیفیتی استثنایی ارائه میدهند. این روشها فاقد HAZ هستند اما معمولاً کندتر و پرهزینهتر از روشهای حرارتی محسوب میشوند.

انواع روشهای برشکاری: از شعله تا فوتون و فشار آب

تنوع بیشمار فلزات، آلیاژها، کامپوزیتها و مواد صنعتی با ویژگیهای فیزیکی و شیمیایی متفاوت، به پیدایش طیف گستردهای از روشهای برش منجر شده است. هر یک از این روشها مزایا، معایب و محدودیتهای خاص خود را دارند و برای کاربردهای معینی بهینهسازی شدهاند. در ادامه، به بررسی عمیق مهمترین روشهای حرارتی و مکانیکی در دنیای صنعت میپردازیم.

روشهای حرارتی: قدرت گرما در شکلدهی مواد

در این روشها، از یک منبع انرژی متمرکز برای ذوب کردن، سوزاندن یا تبخیر ماده در مسیر برش استفاده میشود. این تکنیکها به دلیل سرعت بالا و قابلیت اتوماسیون، به ویژه در خطوط تولید انبوه، محبوبیت فوقالعادهای دارند.

برشکاری لیزری: تلفیق بینظیر دقت، سرعت و ظرافت

برشکاری لیزری بدون شک یکی از پیشرفتهترین، دقیقترین و پرکاربردترین فناوریهای برش در دنیای امروز است. در این فرآیند، یک پرتو لیزر (نور تقویتشده و همدوس) با توان بسیار بالا، توسط مجموعهای از آینهها و لنزهای اپتیکی بر روی یک نقطه بسیار کوچک (به قطر کمتر از ۰.۲ میلیمتر) از سطح ماده متمرکز میشود. این تمرکز شدید انرژی، چگالی توانی معادل میلیونها وات بر سانتیمتر مربع ایجاد کرده و دمای ماده را در کسری از ثانیه تا نقطه ذوب یا تبخیر بالا میبرد. همزمان، یک جریان گاز کمکی (مانند اکسیژن یا نیتروژن) با فشار بالا از طریق نازل هممحور با پرتو لیزر دمیده میشود. این گاز دو وظیفه کلیدی بر عهده دارد: اول، خارج کردن مواد مذاب یا بخار شده از مسیر برش (Kerf) و دوم، محافظت از لنز و در برخی موارد، کمک به فرآیند برش (مانند واکنش اکسیداسیون در برش فولاد با اکسیژن). نتیجه، یک لبهی برش بسیار صاف، تمیز، با حداقل پلیسه و دقتی در حد صدم میلیمتر است.

برشکاری لیزری بدون شک یکی از پیشرفتهترین، دقیقترین و پرکاربردترین فناوریهای برش در دنیای امروز است. در این فرآیند، یک پرتو لیزر (نور تقویتشده و همدوس) با توان بسیار بالا، توسط مجموعهای از آینهها و لنزهای اپتیکی بر روی یک نقطه بسیار کوچک (به قطر کمتر از ۰.۲ میلیمتر) از سطح ماده متمرکز میشود. این تمرکز شدید انرژی، چگالی توانی معادل میلیونها وات بر سانتیمتر مربع ایجاد کرده و دمای ماده را در کسری از ثانیه تا نقطه ذوب یا تبخیر بالا میبرد. همزمان، یک جریان گاز کمکی (مانند اکسیژن یا نیتروژن) با فشار بالا از طریق نازل هممحور با پرتو لیزر دمیده میشود. این گاز دو وظیفه کلیدی بر عهده دارد: اول، خارج کردن مواد مذاب یا بخار شده از مسیر برش (Kerf) و دوم، محافظت از لنز و در برخی موارد، کمک به فرآیند برش (مانند واکنش اکسیداسیون در برش فولاد با اکسیژن). نتیجه، یک لبهی برش بسیار صاف، تمیز، با حداقل پلیسه و دقتی در حد صدم میلیمتر است.

یکی از نکات کلیدی در این فناوری که بازار ارائهدهندگان خدمات برشکاری را تخصصی کرده، تفاوت در نوع منبع لیزر مورد استفاده برای مواد مختلف است.

- برشکاری لیزری فلزات: برای برشکاری فلزات، به ویژه فولاد، آلومینیوم، برنج و مس، از لیزرهای فایبر (Fiber Laser) استفاده میشود. این لیزرها به دلیل طول موج کوتاهتر (حدود ۱ میکرومتر)، انرژی خود را به طور بسیار مؤثرتری به سطح فلزات منتقل میکنند و بازتاب کمتری دارند. این ویژگی باعث افزایش سرعت و کاهش مصرف انرژی در برشکاری لیزری فلزات میشود.

- برشکاری مواد غیرفلزی: برای برش مواد غیرفلزی مانند چوب، پلکسیگلاس، چرم، پارچه و به ویژه برشکاری ام دی اف، از لیزرهای دیاکسید کربن (CO2) بهره گرفته میشود. این لیزرها طول موج بلندتری (حدود ۱۰.۶ میکرومتر) دارند که برای جذب توسط مواد آلی و پلیمری بسیار مناسبتر است. این تخصصگرایی به این معناست که یک کارگاه مجهز به لیزر فایبر، بهترین گزینه برای پروژههای صنعتی و دقیق فلزی است، در حالی که یک کارگاه با لیزر CO2 در ساخت محصولات دکوراتیو، هنری و تبلیغاتی تخصص دارد.

برشکاری پلاسما: قهرمان سرعت در فلزات ضخیم

برشکاری پلاسما فرآیندی قدرتمند است که در آن از یک جت گاز یونیزه شده و بسیار داغ (پلاسما) برای برش فلزات رسانای الکتریکی استفاده میشود. در این روش، یک گاز خنثی یا فعال (مانند آرگون، نیتروژن یا هوا) با سرعت بسیار بالا از یک نازل مسی عبور میکند. همزمان، یک قوس الکتریکی قدرتمند بین الکترود داخل مشعل و قطعه کار (که به قطب مثبت متصل است) ایجاد میشود. این قوس الکتریکی، انرژی عظیمی به گاز در حال عبور منتقل کرده و آن را به حالت پلاسما، یعنی حالت چهارم ماده، تبدیل میکند. دمای این جت پلاسما میتواند به بیش از ۲۵,۰۰۰ درجه سانتیگراد برسد. این ستون پلاسمای فوقالعاده داغ و پرسرعت، فلز را در مسیر خود به سرعت ذوب کرده و نیروی سینتیک آن، مواد مذاب را با شدت از شکاف برش به بیرون پرتاب میکند.

برشکاری پلاسما فرآیندی قدرتمند است که در آن از یک جت گاز یونیزه شده و بسیار داغ (پلاسما) برای برش فلزات رسانای الکتریکی استفاده میشود. در این روش، یک گاز خنثی یا فعال (مانند آرگون، نیتروژن یا هوا) با سرعت بسیار بالا از یک نازل مسی عبور میکند. همزمان، یک قوس الکتریکی قدرتمند بین الکترود داخل مشعل و قطعه کار (که به قطب مثبت متصل است) ایجاد میشود. این قوس الکتریکی، انرژی عظیمی به گاز در حال عبور منتقل کرده و آن را به حالت پلاسما، یعنی حالت چهارم ماده، تبدیل میکند. دمای این جت پلاسما میتواند به بیش از ۲۵,۰۰۰ درجه سانتیگراد برسد. این ستون پلاسمای فوقالعاده داغ و پرسرعت، فلز را در مسیر خود به سرعت ذوب کرده و نیروی سینتیک آن، مواد مذاب را با شدت از شکاف برش به بیرون پرتاب میکند.

مزیت اصلی برشکاری پلاسما سرعت بسیار بالای آن، به ویژه در برشکاری ورق فلزی با ضخامت متوسط تا زیاد (۶ تا ۵۰ میلیمتر) است. دستگاههای پیشرفتهی CNC پلاسما قادرند ورقهای فولادی با ضخامت ۱۵۰ میلیمتر را نیز با کیفیت قابل قبولی برش دهند. با این حال، این روش یک محدودیت ذاتی دارد: تنها برای مواد رسانای الکتریکی قابل استفاده است و نمیتوان از آن برای برش چوب، پلاستیک، شیشه یا سرامیک بهره برد.

برشکاری با هواگاز: روشی سنتی، اقتصادی و قدرتمند

برشکاری با هوا گاز که با نام برشکاری با هوا برش نیز شناخته میشود، یکی از قدیمیترین و مقرونبهصرفهترین روشهای حرارتی برای برش فولادهای کربنی و کمآلیاژ است. این فرآیند برخلاف لیزر و پلاسما که بر ذوب فیزیکی متکی هستند، بر یک واکنش شیمیایی سریع (اکسیداسیون) استوار است. فرآیند در دو مرحله انجام میشود:

- پیشگرمایش: سطح فلز با استفاده از شعلهی حاصل از سوختن یک گاز سوختی (معمولاً استیلن یا پروپان) و اکسیژن، تا دمای برافروختگی (حدود ۸۷۰ درجه سانتیگراد) گرم میشود. در این دما، آهن به رنگ قرمز روشن درمیآید.

- برش: پس از رسیدن به دمای برافروختگی، یک جریان اکسیژن خالص با فشار بسیار زیاد از طریق جت مرکزی مشعل به نقطهی داغ دمیده میشود. این اکسیژن با آهن داغ وارد یک واکنش اکسیداسیون شدید و گرمازا میشود. گرمای حاصل از این واکنش شیمیایی، فرآیند برش را پایدار نگه میدارد و اکسید آهن مذاب (سرباره) را از شکاف برش به بیرون میراند.

مزیت بزرگ این روش، توانایی بینظیر آن در برش ورقهای فولادی بسیار ضخیم (حتی تا ۳۰۰ میلیمتر و بیشتر) و هزینه عملیاتی بسیار پایین آن است. اما دقت آن کمتر از پلاسما و لیزر است و تنها برای فولادهای کربنی قابل استفاده است.

روشهای مکانیکی: جداسازی بدون حرارت و با حداکثر دقت

در این دسته از روشها، جداسازی ماده از طریق اعمال نیروی فیزیکی برشی، سایشی یا فرسایشی و بدون ایجاد حرارت قابل توجه صورت میگیرد. مزیت اصلی این تکنیکها، عدم ایجاد «منطقه متاثر از حرارت» (HAZ) است که باعث میشود خواص مکانیکی، سختی و ساختار مولکولی ماده در لبههای برش کاملاً دستنخورده باقی بماند.

برش با آب (واترجت): قدرت شگفتانگیز فشار در خدمت صنعت

برش با آب یا واترجت، یک فناوری شگفتانگیز و همهکاره است که در آن از یک جریان آب با فشار فوقالعاده بالا (بین ۴۰,۰۰۰ تا ۹۰,۰۰۰ PSI) برای برش مواد استفاده میشود. این فرآیند به دو شکل اصلی انجام میشود:

برش با آب یا واترجت، یک فناوری شگفتانگیز و همهکاره است که در آن از یک جریان آب با فشار فوقالعاده بالا (بین ۴۰,۰۰۰ تا ۹۰,۰۰۰ PSI) برای برش مواد استفاده میشود. این فرآیند به دو شکل اصلی انجام میشود:

- واترجت خالص: برای برش مواد نرم مانند فوم، لاستیک، پارچه یا مواد غذایی، از جریان آب خالص که از یک نازل بسیار ریز (اوریفیس) با سرعتی تا سه برابر سرعت صوت خارج میشود، استفاده میگردد.

- واترجت ساینده: برای برش مواد سخت، ذرات سایندهی بسیار ریز و سخت مانند گارنت به جریان آب پرفشار در یک محفظه اختلاط اضافه میشود. این مخلوط آب و ساینده، یک ابزار برش فوقالعاده قدرتمند ایجاد میکند که قادر است تقریباً هر مادهای، از فولاد ابزار سختشده و تیتانیوم گرفته تا شیشه، کامپوزیت و سنگ را با دقت میکرونی برش دهد.

بزرگترین مزیت این روش، ماهیت کاملاً سرد آن است. از آنجایی که هیچ حرارتی در فرآیند تولید نمیشود، ساختار ماده به هیچ وجه تغییر نمیکند و تنشهای داخلی در قطعه ایجاد نمیشود. این ویژگی، واترجت را به بهترین گزینه برای برشکاری سنگ، شیشه ضدگلوله، کامپوزیتهای هوافضا و فلزات حساس به حرارت تبدیل کرده است. توانایی برش آهن با فشار آب و سایر فلزات ضخیم بدون ایجاد کوچکترین تغییر در خواص متالورژیکی آنها، کاربردهای گستردهای در صنایع دفاعی، هوافضا و پزشکی برای این فناوری ایجاد کرده است.

شکلدهی با ابزارهای کلاسیک: سرعت و تکرارپذیری

روشهای مکانیکی سنتی همچنان نقش مهمی، به ویژه در تولید انبوه و کاربردهای خاص، ایفا میکنند. برشکاری ورق با استفاده از دستگاههای گیوتین یکی از رایجترین این روشهاست. گیوتینها مانند قیچیهای غولپیکر عمل کرده و با یک تیغهی قدرتمند که با فشار هیدرولیکی به پایین حرکت میکند، برشهای صاف و مستقیم روی ورقهای فلزی ایجاد میکنند. این روش برای آمادهسازی ورقها برای فرآیندهای بعدی بسیار سریع و کارآمد است.

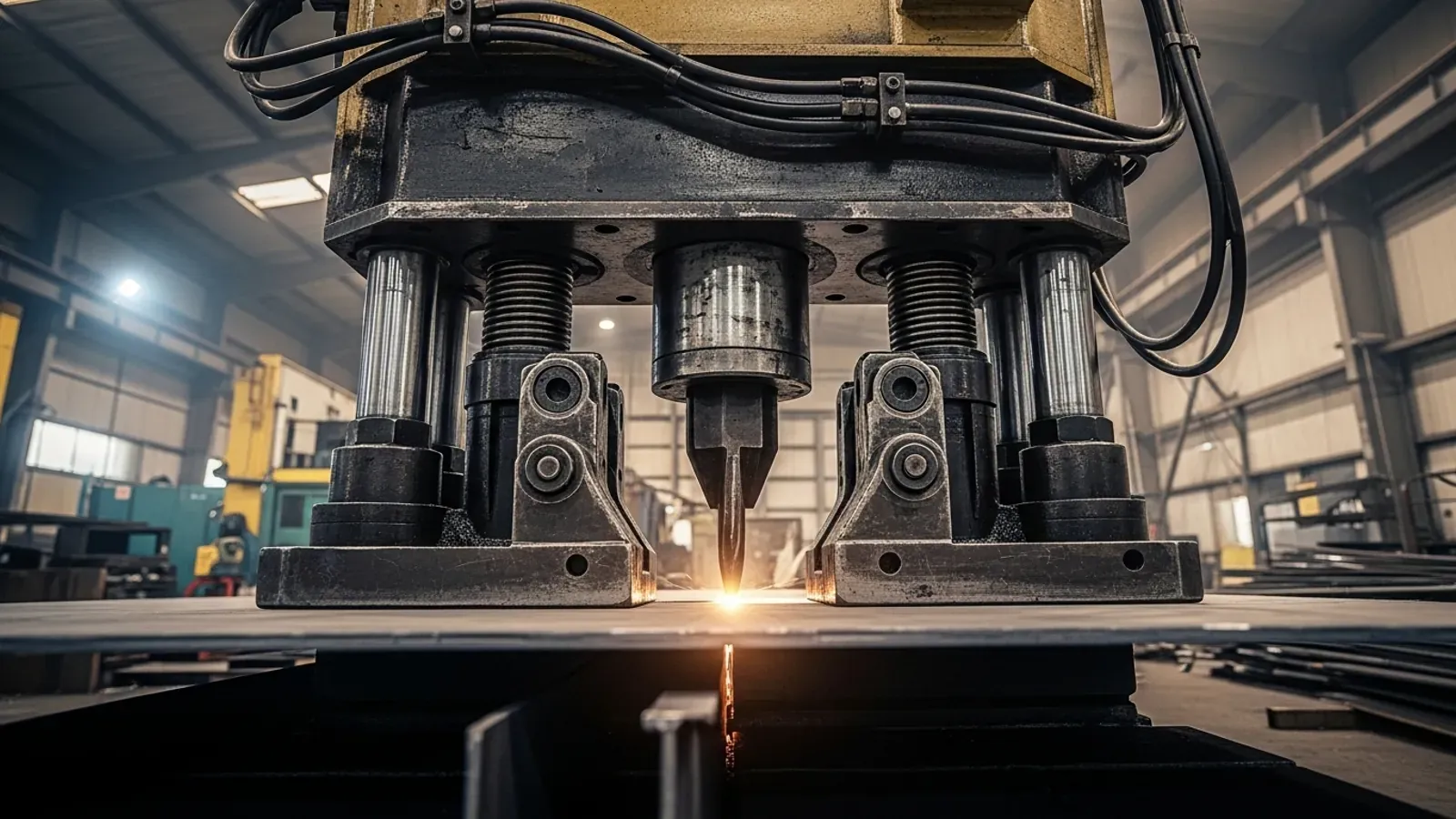

برای تولید انبوه قطعات با اشکال پیچیده، از قالب برشکاری فلزات یا فرآیند «قالبزنی» (Stamping/Die Cutting) استفاده میشود. در این فرآیند، یک قالب فولادی سختشده که از دو بخش اصلی سنبه (Punch) و ماتریس (Die) تشکیل شده، با فشار یک پرس سنگین بر روی ورق قرار میگیرد و قطعهای با شکل دقیق قالب را از ورق جدا میکند (Blanking) یا سوراخی در آن ایجاد میکند (Piercing). این روش برای تولید میلیونها قطعهی یکسان با سرعت و دقت فوقالعاده بالا ایدهآل است. به همین دلیل، برشکاری ورق گالوانیزه برای ساخت قطعات بدنه لوازم خانگی یا قطعات خودرو اغلب با این روش انجام میشود.

راهنمای هزینهها: چرا قیمتگذاری نیازمند استعلام مستقیم است؟

ارائه یک لیست قیمت ثابت برای خدمات برشکاری تقریباً غیرممکن و غیرحرفهای است. هزینه نهایی هر پروژه یک معادله چندمتغیره است که به عوامل متعددی بستگی دارد. به همین دلیل، قیمتگذاری همواره به صورت سفارشی و بر اساس مشخصات دقیق هر پروژه انجام میشود. مهمترین عواملی که قیمت نهایی را تعیین میکنند عبارتند از:

ارائه یک لیست قیمت ثابت برای خدمات برشکاری تقریباً غیرممکن و غیرحرفهای است. هزینه نهایی هر پروژه یک معادله چندمتغیره است که به عوامل متعددی بستگی دارد. به همین دلیل، قیمتگذاری همواره به صورت سفارشی و بر اساس مشخصات دقیق هر پروژه انجام میشود. مهمترین عواملی که قیمت نهایی را تعیین میکنند عبارتند از:

- جنس و ضخامت ماده: برش مواد سختتر و ضخیمتر به انرژی، زمان و مواد مصرفی بیشتری نیاز دارد و طبیعتاً گرانتر است.

- پیچیدگی طرح: یک طرح پیچیده با منحنیهای زیاد، گوشههای تیز و جزئیات ظریف، طول کل مسیر برش را افزایش میدهد و نیازمند زمان بیشتری برای ماشینکاری است. همچنین تعداد سوراخکاریها (Piercing) نیز یک پارامتر مهم در قیمتگذاری است.

- فناوری مورد استفاده: هر یک از روشهای لیزر، پلاسما یا واترجت هزینههای عملیاتی و استهلاک متفاوتی دارند.

- تیراژ تولید: در تولید انبوه، هزینه آمادهسازی دستگاه (Setup Cost) بر روی تعداد زیادی قطعه سرشکن میشود و قیمت هر واحد کاهش مییابد.

بنابراین، بهترین و دقیقترین راه برای اطلاع از هزینه، ارسال نقشه قطعه مورد نظر (معمولاً با فرمتهای DXF یا DWG) به کارگاههای ارائهدهنده خدمات برشکاری و دریافت استعلام قیمت مستقیم است.

برای درک بهتر جایگاه اقتصادی روشهای مختلف، جدول زیر یک مقایسه کیفی از هزینهها ارائه میدهد:

| روش برشکاری | هزینه اولیه تجهیزات | هزینه عملیاتی (به ازای هر متر) |

| پلاسما | متوسط | متوسط |

| واترجت (برش با آب) | بالا | بالا |

| هواگاز | پایین | پایین |

| گیوتین/قالب | متوسط تا بالا | بسیار پایین (در حجم بالا) |

ایمنی برشکاری: مهمترین اصل در هر کارگاه

در تمام فرآیندهای صنعتی، ایمنی برشکاری مهمترین، بنیادیترین و غیرقابلمذاکرهترین اصل است. هر یک از روشهای برش، خطرات بالقوهی خاص خود را دارند و شناخت این خطرات و رعایت دقیق دستورالعملهای ایمنی برای جلوگیری از حوادث جبرانناپذیر، امری حیاتی است. پروتکلهای ایمنی، پاسخی مستقیم به خطرات فیزیکی، شیمیایی و الکتریکی ذاتی هر فناوری هستند.

تجهیزات حفاظت فردی (PPE) ضروری

استفاده از تجهیزات حفاظت فردی اولین و مهمترین سد دفاعی در برابر حوادث است.

- محافظت از چشم و صورت: عینک ایمنی، شیلد صورت و ماسکهای مخصوص با درجه تیرگی مناسب برای محافظت در برابر پرتاب ذرات داغ، جرقهها و تشعشعات شدید فرابنفش (UV) و مادون قرمز (IR) که در روشهای حرارتی مانند پلاسما، لیزر و هواگاز تولید میشوند، ضروری است.

- حفاظت از سیستم تنفسی: هنگام برش حرارتی، دود و گازهای سمی (Fumes) از فلزات و پوششهای آنها (مانند روی در ورق گالوانیزه) آزاد میشود. استفاده از ماسکهای تنفسی فیلتردار مناسب، به ویژه در فضاهای بسته، از آسیبهای جدی به ریهها جلوگیری میکند.

- لباس کار مقاوم: لباسهای کار باید از جنس کتان مقاوم یا چرم باشند تا در برابر جرقه و حرارت از پوست محافظت کنند. لباسهای آغشته به روغن، گریس یا مواد قابل اشتعال به شدت خطرناک هستند.

- دستکش و کفش ایمنی: دستکشهای چرمی و عایق برای محافظت از دستها در برابر حرارت، لبههای تیز و شوک الکتریکی و کفشهای ایمنی پنجهفولادی برای محافظت از پاها در برابر سقوط اجسام سنگین و جرقهها الزامی هستند.

ایمنی در محیط کار

- تهویه مناسب: کارگاه باید مجهز به سیستم تهویه عمومی و موضعی قوی (مانند هودهای مکنده) باشد تا دود و گازهای خطرناک را از محیط کار و ناحیه تنفسی اپراتور خارج کند.

- پیشگیری از آتشسوزی: محیط کار باید همیشه از مواد قابل اشتعال پاکسازی شود. استفاده از پاراوانهای نسوز برای محصور کردن جرقهها و در دسترس بودن کپسولهای آتشنشانی مناسب (CO2, پودر خشک) از الزامات اولیه است.

- ایمنی کپسولهای گاز: در روش هواگاز، کپسولهای اکسیژن و استیلن باید همیشه به صورت عمودی، مهار شده با زنجیر و دور از منابع حرارتی و جرقههای الکتریکی نگهداری شوند. بررسی مداوم شلنگها و رگلاتورها برای اطمینان از عدم نشتی گاز، اقدامی حیاتی برای جلوگیری از انفجار است.

جمعبندی

برشکاری، فرآیندی چندوجهی، پیچیده و حیاتی در صنعت مدرن است که طیف وسیعی از فناوریها، از روشهای مکانیکی سنتی گرفته تا سیستمهای پیشرفته لیزر، پلاسما و واترجت را در بر میگیرد. همانطور که در این مطلب جامع بررسی شد، انتخاب روش بهینه برای هر پروژه به یک تحلیل دقیق از چهار عامل کلیدی بستگی دارد: جنس ماده، ضخامت آن، دقت مورد نیاز و بودجهی در دسترس. درک درست از مزایا، محدودیتها و ملاحظات اقتصادی هر روش، به تولیدکنندگان و مهندسان اجازه میدهد تا با بالاترین کیفیت، کارایی و بهرهوری به اهداف خود دست یابند. در نهایت، نباید فراموش کرد که در پس تمام این فناوریهای پیچیده، رعایت دقیق و بیچونوچرای استانداردهای ایمنی برشکاری، ضامن سلامت گرانبهاترین سرمایه هر سازمان، یعنی نیروی انسانی، و پایداری فرآیندهای تولید است.

برشکاری، فرآیندی چندوجهی، پیچیده و حیاتی در صنعت مدرن است که طیف وسیعی از فناوریها، از روشهای مکانیکی سنتی گرفته تا سیستمهای پیشرفته لیزر، پلاسما و واترجت را در بر میگیرد. همانطور که در این مطلب جامع بررسی شد، انتخاب روش بهینه برای هر پروژه به یک تحلیل دقیق از چهار عامل کلیدی بستگی دارد: جنس ماده، ضخامت آن، دقت مورد نیاز و بودجهی در دسترس. درک درست از مزایا، محدودیتها و ملاحظات اقتصادی هر روش، به تولیدکنندگان و مهندسان اجازه میدهد تا با بالاترین کیفیت، کارایی و بهرهوری به اهداف خود دست یابند. در نهایت، نباید فراموش کرد که در پس تمام این فناوریهای پیچیده، رعایت دقیق و بیچونوچرای استانداردهای ایمنی برشکاری، ضامن سلامت گرانبهاترین سرمایه هر سازمان، یعنی نیروی انسانی، و پایداری فرآیندهای تولید است.

سوالات متداول

تفاوت اصلی روشهای برشکاری گرم و سرد چیست؟

روشهای گرم (حرارتی) مانند لیزر و پلاسما، با استفاده از حرارت شدید ماده را ذوب یا تبخیر میکنند که ممکن است خواص فلز را در لبههای برش تغییر دهد (ایجاد منطقه متاثر از حرارت یا HAZ). در مقابل، روشهای سرد (مکانیکی) مانند برش با آب (واترجت)، با نیروی فیزیکی و بدون ایجاد حرارت عمل کرده و خواص اصلی ماده را کاملاً حفظ میکنند.

مهمترین و پیشرفتهترین روشهای برشکاری کدامند؟

سه روش اصلی و مدرن عبارتند از: برشکاری لیزری که برای دقت و ظرافت بالا در فلزات و غیرفلزات استفاده میشود، برشکاری پلاسما که برای سرعت بالا در برش فلزات رسانای ضخیم کاربرد دارد، و برش با آب (واترجت) که میتواند تقریباً هر مادهای را بدون ایجاد حرارت و با دقت فوقالعاده برش دهد.

هزینه خدمات برشکاری چگونه تعیین میشود؟

هزینه برشکاری ثابت نیست و به عوامل متعددی بستگی دارد، از جمله: جنس و ضخامت ماده (برش استیل ضخیم گرانتر است)، پیچیدگی طرح و طول مسیر برش، فناوری مورد استفاده (لیزر، پلاسما یا واترجت) و تعداد سفارش (تیراژ). به همین دلیل برای قیمتگذاری دقیق، باید نقشه پروژه را برای کارگاه ارسال کرد.

برای کارگاههای کوچک یا پروژههای خانگی، کدام نوع برشکاری اقتصادیتر و مناسبتر است؟

در محیطهای کوچک که تیراژ تولید پایین است، بهترین راهکار، انتخاب گزینههایی است که تجهیزات سادهتری دارند و هزینهی نگهداریشان کمتر است. در این شرایط، برشکاری با هواگاز یا گیوتین گزینه اقتصادیتری محسوب میشود؛ چرا که دستگاههای آن ارزانتر، قابلحملتر و کار با آنها سادهتر است.