بنگاه آهن آلات عقیلی از سال ۱۳۶۶ بهطور حرفهای در شهرک صنعتی ده حسن استان تهران فعالیت دارد. اکانت این کسبوکار در گروه صنعت / ورق سیاه ثبتشده و از محصولات آن میتوان ورق سیاه را ذکر کرد. مشتریان ۴.۲۵ امتیاز برای بنگاه آهن آلات عقیلی به ثبت رساندهاند. همچنین هزینه خدمات را منصفانه سنجیدهاند. ضمنا ۴ نفر (۱۰۰ درصد) از آنها این مرکز را به اشخاص دیگر توصیه کردهاند.

ورق سیاه چیست | قیمت | انواع | جدول وزن و ابعاد

در دنیای گسترده فولاد و فلزات، کمتر محصولی به اندازه ورق سیاه نقشی چنین اساسی و بنیادی ایفا میکند. این محصول که ستون فقرات بسیاری از صنایع از ساختمانسازی گرفته تا خودروسازی و ماشینآلات سنگین به شمار میرود، در واقع نامی رایج در بازار برای ورقهای فولادی تولید شده به روش «نورد گرم» است. این مقاله به عنوان یک راهنمای جامع، به بررسی دقیق چیستی، انواع، فرایند تولید، کاربردها و مهمتر از همه، عوامل موثر بر قیمت و جداول فنی آن میپردازد و به تمام سوالات شما درباره ورق سیاه پاسخ میدهد.

-

شهرک صنعتی ده حسن۴.۲امتیاز عملکرد۴ نفرمنصفانهقیمت محصولات۲ نفر۱۰۰٪پیشنهاد کاربران۴ نفرنظری ثبت نشده۳۸ سال تجربهباز است -تا ساعت ۲۲:۰۰شنبه۰۸:۰۰ تا ۲۲:۰۰یکشنبه۰۸:۰۰ تا ۲۲:۰۰دوشنبه۰۸:۰۰ تا ۲۲:۰۰سه شنبه۰۸:۰۰ تا ۲۲:۰۰چهارشنبه۰۸:۰۰ تا ۲۲:۰۰پنجشنبه۰۸:۰۰ تا ۲۲:۰۰جمعهتعطیل

-

اینجا، جای خالی کسب و کار شما در ایرانگان استسابقه کسب و کار شماامتیاز شما نظر کاربرانساعت فعالیت کسب و کارمحبوبیت در میان مشتریانثبت کسب و کار

-

تهران، شهرک امام خمینی۲.۵امتیاز عملکرد۲ نفرمنصفانهقیمت محصولات۱ نفر۵۰٪پیشنهاد کاربران۱ نفرنظری ثبت نشده۳۴ سال تجربهباز است -تا ساعت ۱۷:۰۰شنبه۰۸:۰۰ تا ۱۷:۰۰یکشنبه۰۸:۰۰ تا ۱۷:۰۰دوشنبه۰۸:۰۰ تا ۱۷:۰۰سه شنبه۰۸:۰۰ تا ۱۷:۰۰چهارشنبه۰۸:۰۰ تا ۱۷:۰۰پنجشنبه۰۸:۰۰ تا ۱۲:۰۰جمعهتعطیل

فروشگاه آهن آلات ریزبار محمودی از سال ۱۳۷۰ بهشکل رسمی در شهر تهران، محله شهرک امام خمینی فعالیت دارد. اکانت این کسبوکار در شاخه صنعت / ورق سیاه تعریفشده و از محصولات آن میتوان ورق سیاه را نام برد. در آلبوم نمونهکار این صفحه ۹ عکس مشاهده میشود. کاربران ۲.۵ امتیاز برای فروشگاه آهن آلات ریزبار محمودی به ثبت رساندهاند. علاوه بر این میزان هزینه خدمات را منصفانه دانستهاند. ضمنا ۵۰ درصد (۱ نفر) از آنها این مرکز را به دیگران پیشنهاد دادهاند.

-

تهران، شهرک امام خمینی۴امتیاز عملکرد۱ نفرارزانقیمت محصولات۱ نفر۱۰۰٪پیشنهاد کاربران۱ نفرنظری ثبت نشده۱۱ سال تجربهباز است -تا ساعت ۱۹:۰۰شنبه۰۹:۰۰ تا ۱۹:۰۰یکشنبه۰۹:۰۰ تا ۱۹:۰۰دوشنبه۰۹:۰۰ تا ۱۹:۰۰سه شنبه۰۹:۰۰ تا ۱۹:۰۰چهارشنبه۰۹:۰۰ تا ۱۹:۰۰پنجشنبه۰۹:۰۰ تا ۱۹:۰۰جمعهتعطیل

فروشگاه فولاد رادین از سال ۱۳۹۳ بهصورت رسمی در شهر تهران، محله شهرک امام خمینی فعالیت دارد. اکانت این کسبوکار در شاخه صنعت / ورق سیاه تعریفشده و از محصولات آن میتوان ورق سیاه را برشمرد. کاربران ۴ امتیاز برای فروشگاه فولاد رادین به ثبت رساندهاند. همچنین تعرفه خدمات را ارزان تشخیص دادهاند. ضمنا ۱ نفر (۱۰۰ درصد) از آنها این مرکز را به اشخاص دیگر پیشنهاد دادهاند.

-

اصفهان۴امتیاز عملکرد۱ نفرارزانقیمت محصولات۱ نفر۱۰۰٪پیشنهاد کاربران۱ نفرنظری ثبت نشده۱۵ سال تجربهباز است -تا ساعت ۱۷:۰۰شنبه۰۹:۰۰ تا ۱۷:۰۰یکشنبه۰۹:۰۰ تا ۱۷:۰۰دوشنبه۰۹:۰۰ تا ۱۷:۰۰سه شنبه۰۹:۰۰ تا ۱۷:۰۰چهارشنبه۰۹:۰۰ تا ۱۷:۰۰پنجشنبه۰۹:۰۰ تا ۱۷:۰۰جمعهتعطیل

فروشگاه آهن آلات اسپادان از سال ۱۳۸۹ بهطور رسمی در شهر اصفهان استان اصفهان فعالیت دارد. اکانت این کسبوکار در شاخه صنعت / ورق سیاه قرار گرفته و از محصولات آن میتوان ورق سیاه را ذکر کرد. کاربران ۴ امتیاز برای فروشگاه آهن آلات اسپادان به ثبت رساندهاند. علاوه بر این میزان تعرفه خدمات را ارزان دانستهاند. در ضمن ۱ نفر (۱۰۰ درصد) از آنها این مرکز را به افراد دیگر پیشنهاد دادهاند.

-

تبریز۳.۵امتیاز عملکرد۲ نفرمنصفانهقیمت محصولات۱ نفر۱۰۰٪پیشنهاد کاربران۲ نفرنظری ثبت نشده۴ سال تجربهباز است -تا ساعت ۲۱:۰۰شنبه۰۷:۰۰ تا ۲۱:۰۰یکشنبه۰۷:۰۰ تا ۲۱:۰۰دوشنبه۰۷:۰۰ تا ۲۱:۰۰سه شنبه۰۷:۰۰ تا ۲۱:۰۰چهارشنبه۰۷:۰۰ تا ۲۱:۰۰پنجشنبه۰۷:۰۰ تا ۲۰:۰۰جمعهتعطیل

بازرگانی آهن بابک از سال ۱۴۰۰ بهصورت تخصصی با شناسه ملی: ۰۴۶۷۶۴۳۹۵۵ در استان آذربایجان شرقی، شهر تبریز فعالیت دارد. اکانت این کسبوکار در شاخه صنعت / آهن آلات ثبتشده و از محصولات آن میتوان گریتینگ، ورق آلیاژی، سپری، فلزات، میلگرد، ورق روغنی، تیغه کرکره برقی، پروفیل، نیکل، میلگرد بستر، چهارچوب فلزی و قوطی را ذکر کرد. کاربران ۳.۵ امتیاز برای بازرگانی آهن بابک به ثبت رساندهاند. علاوه بر این قیمت خدمات را منصفانه تشخیص دادهاند. در ضمن ۲ نفر (۱۰۰ درصد) از آنها این مرکز را به اشخاص دیگر پیشنهاد کردهاند.

-

۴امتیاز عملکرد۱ نفرارزانقیمت محصولات۱ نفر۱۰۰٪پیشنهاد کاربران۱ نفرنظری ثبت نشده۲۰ سال تجربهباز است -تا ساعت ۱۷:۰۰شنبه۰۹:۰۰ تا ۱۷:۰۰یکشنبه۰۹:۰۰ تا ۱۷:۰۰دوشنبه۰۹:۰۰ تا ۱۷:۰۰سه شنبه۰۹:۰۰ تا ۱۷:۰۰چهارشنبه۰۹:۰۰ تا ۱۷:۰۰پنجشنبه۰۹:۰۰ تا ۱۷:۰۰جمعهتعطیل

فروشگاه آهن آلات پهلوانزاده از سال ۱۳۸۴ بهشکل رسمی در استان مازندران، شهر محمودآباد فعالیت میکند. اکانت این کسبوکار در دستهبندی صنعت / ورق سیاه ثبتشده و از محصولات آن میتوان ورق سیاه را ذکر کرد. مشتریان ۴ امتیاز برای فروشگاه آهن آلات پهلوانزاده به ثبت رساندهاند. همچنین قیمت خدمات را ارزان دانستهاند. ضمنا ۱ نفر (۱۰۰ درصد) از آنها این مرکز را به افراد دیگر پیشنهاد دادهاند.

-

تهران، شهرک امام خمینی۳.۵امتیاز عملکرد۲ نفرارزانقیمت محصولات۲ نفر۱۰۰٪پیشنهاد کاربران۲ نفرنظری ثبت نشده۲۷ سال تجربهباز است -تا ساعت ۱۷:۰۰شنبه۰۹:۰۰ تا ۱۷:۰۰یکشنبه۰۹:۰۰ تا ۱۷:۰۰دوشنبه۰۹:۰۰ تا ۱۷:۰۰سه شنبه۰۹:۰۰ تا ۱۷:۰۰چهارشنبه۰۹:۰۰ تا ۱۷:۰۰پنجشنبه۰۹:۰۰ تا ۱۷:۰۰جمعهتعطیل

فروشگاه آهن آلات دوستان از سال ۱۳۷۷ بهطور تخصصی در شهر تهران، محله شهرک امام خمینی فعالیت دارد. اکانت این کسبوکار در دستهبندی صنعت / ورق سیاه تعریفشده و از محصولات آن میتوان ورق سیاه را نام برد. مشتریان ۳.۵ امتیاز برای فروشگاه آهن آلات دوستان به ثبت رساندهاند. همچنین قیمت خدمات را ارزان دانستهاند. در ضمن ۱۰۰ درصد (۲ نفر) از آنها این مرکز را به سایرین توصیه کردهاند.

-

تهران، شهرک امام خمینی۴امتیاز عملکرد۱ نفرارزانقیمت محصولات۱ نفر۱۰۰٪پیشنهاد کاربران۱ نفرنظری ثبت نشده۱۵ سال تجربهباز است -تا ساعت ۱۸:۰۰شنبه۰۹:۰۰ تا ۱۸:۰۰یکشنبه۰۹:۰۰ تا ۱۸:۰۰دوشنبه۰۹:۰۰ تا ۱۸:۰۰سه شنبه۰۹:۰۰ تا ۱۸:۰۰چهارشنبه۰۹:۰۰ تا ۱۸:۰۰پنجشنبه۰۹:۰۰ تا ۱۸:۰۰جمعهتعطیل

فروشگاه آهن آلات صادق بابایی از سال ۱۳۸۹ بهشکل رسمی در محله شهرک امام خمینی شهر تهران فعالیت دارد. اکانت این کسبوکار در گروه صنعت / ورق سیاه قرار گرفته و از محصولات آن میتوان ورق سیاه را نام برد. مشتریان ۴ امتیاز برای فروشگاه آهن آلات صادق بابایی درنظر گرفتهاند. به علاوه میزان تعرفه خدمات را ارزان دانستهاند. ضمن اینکه ۱ نفر (۱۰۰ درصد) از آنها این مرکز را به افراد دیگر پیشنهاد کردهاند.

-

تربت حیدریه۵امتیاز عملکرد۱ نفرمنصفانهقیمت محصولات۱ نفر۱۰۰٪پیشنهاد کاربران۱ نفر۱ نظر

آقای کوی جانی صاحب فروشگاه آهن آلات پوریا کاسب بسیار خوش اخلاق و با انصافی هستند.

۲۰ سال تجربهباز است -تا ساعت ۲۱:۰۰شنبه۰۹:۰۰ تا ۲۱:۰۰یکشنبه۰۹:۰۰ تا ۲۱:۰۰دوشنبه۰۹:۰۰ تا ۲۱:۰۰سه شنبه۰۹:۰۰ تا ۲۱:۰۰چهارشنبه۰۹:۰۰ تا ۲۱:۰۰پنجشنبه۰۹:۰۰ تا ۲۱:۰۰جمعه۰۹:۰۰ تا ۲۱:۰۰فروشگاه آهن آلات پوریا کوی جانی از سال ۱۳۸۴ بهشکل رسمی در شهر تربت حیدریه استان خراسان رضوی فعالیت میکند. اکانت این کسبوکار در شاخه صنعت / ورق سیاه قرار دارد و از محصولات آن میتوان ورق سیاه را ذکر کرد. مشتریان ۵ امتیاز و ۱ نظر برای فروشگاه آهن آلات پوریا کوی جانی درنظر گرفتهاند. به علاوه قیمت خدمات را منصفانه سنجیدهاند. ضمنا ۱۰۰ درصد (۱ نفر) از آنها این مرکز را به افراد دیگر پیشنهاد دادهاند.

-

تبریز۴امتیاز عملکرد۱ نفرارزانقیمت محصولات۱ نفر۱۰۰٪پیشنهاد کاربران۱ نفرنظری ثبت نشده۱۰ سال تجربهباز است -تا ساعت ۱۷:۰۰شنبه۰۹:۰۰ تا ۱۷:۰۰یکشنبه۰۹:۰۰ تا ۱۷:۰۰دوشنبه۰۹:۰۰ تا ۱۷:۰۰سه شنبه۰۹:۰۰ تا ۱۷:۰۰چهارشنبه۰۹:۰۰ تا ۱۷:۰۰پنجشنبه۰۹:۰۰ تا ۱۷:۰۰جمعهتعطیل

شرکت کیا فولاد ایرانیان از سال ۱۳۹۴ بهطور رسمی در استان آذربایجان شرقی، شهر تبریز فعالیت دارد. اکانت این کسبوکار در دستهبندی صنعت / آهن آلات قرار گرفته و از محصولات آن میتوان آهن آلات، ورق فولادی، ورق سیاه، ورق گالوانیزه و ورق روغنی را برشمرد. کاربران ۴ امتیاز برای شرکت کیا فولاد ایرانیان درنظر گرفتهاند. همچنین هزینه خدمات را ارزان سنجیدهاند. در ضمن ۱۰۰ درصد (۱ نفر) از آنها این مرکز را به افراد دیگر پیشنهاد کردهاند.

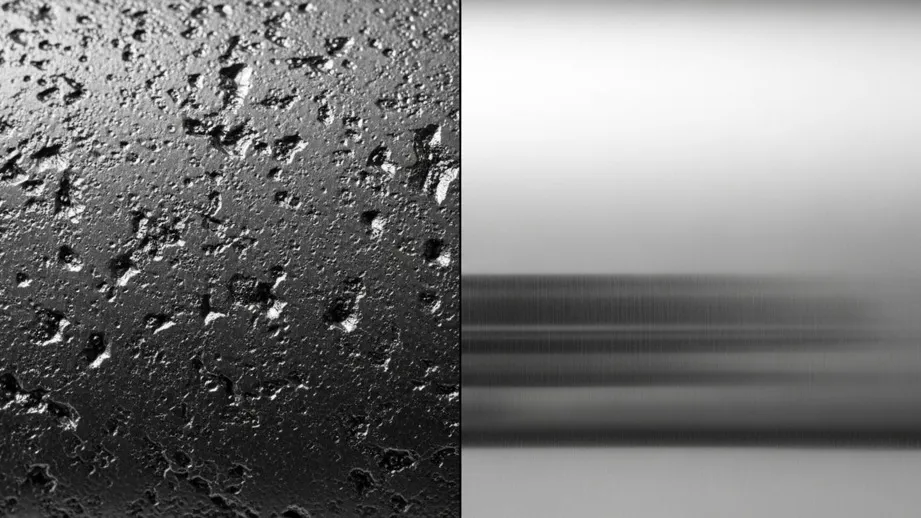

ورق سیاه چیست؟

ورق سیاه، در اصطلاح فنی و مهندسی، همان «ورق فولادی نورد گرم» (Hot-Rolled Steel Sheet) است. علت این نامگذاری رایج در بازار، به ویژگیهای ظاهری این محصول پس از تولید بازمیگردد. فرایند ساخت این ورق در دماهای بسیار بالا، معمولا بیش از ۹۳۰ درجه سانتیگراد (یا ۱۷۰۰ درجه فارنهایت)، انجام میشود. در این دمای شدید، سطح فولاد گداخته با اکسیژن موجود در هوا واکنش نشان میدهد و یک لایه اکسیدی تیره و مات، معروف به «پوسته» (Scale)، روی آن تشکیل میدهد.

این رنگ تیره و حالت مات و غیر صیقلی سطح ورق، دلیل اصلی استفاده از اصطلاح «سیاه» برای آن است. بنابراین، باید توجه داشت که این سیاهی یک پوشش یا رنگکاری نیست، بلکه ویژگی ظاهری طبیعی فولاد پس از فرایند نورد گرم و خنک شدن آن محسوب میشود. همین دمای بالا که باعث ایجاد ظاهر تیره میشود، خواص مکانیکی بنیادین این محصول، مانند انعطافپذیری و قابلیت شکلدهی بالا را نیز به آن میبخشد. درک اینکه ورق سیاه چیست، اولین گام برای شناخت خانواده بزرگ ورقهای فولادی به شمار میرود.

فرایند تولید ورقهای سیاه

تولید ورق سیاه یک فرایند صنعتی پیچیده، پیوسته و تماشایی برای تبدیل شمشهای ضخیم فولادی به ورقهای نازک و بلند است. این فرایند اگرچه در جزئیات میتواند در کارخانههای مختلف کمی متفاوت باشد، اما در اصول کلی از مراحل ثابتی پیروی میکند.

سفری از دل کوره تا غلتکهای نورد

- گام ۱: ماده اولیه (تختال)

همهچیز از «تختال» یا «اِسلَب» (Slab) آغاز میشود. تختال یک بلوک فولادی نیمهتمام، سنگینوزن و مستطیلیشکل است که خود از فرایند ریختهگری پیوسته فولاد مذاب به دست میآید.

- گام ۲: کوره پیشگرم (Reheating Furnace)

تختالهای سرد وارد کورههای عظیمی میشوند تا در آنجا به دمای یکنواخت و بسیار بالایی (معمولا در محدوده ۱۲۰۰ تا ۱۲۸۰ درجه سانتیگراد) برسند. این گرما فولاد را نرم و آماده شکلدهی در مراحل بعدی میکند.

- گام ۳: پوستهزدایی (Descaling)

قبل از ورود تختال گداخته به غلتکها، یک جت پرفشار آب به سطح آن پاشیده میشود. این کار پوسته اکسیدی اولیهای را که در کوره پیشگرم روی سطح تختال تشکیل شده است، میشکند و پاک میکند. این مرحله بسیار حیاتی است؛ اگر این پوستهها پاک نشوند، در مرحله نورد به سطح فولاد «کوبیده» میشوند و عیوب دائمی در سطح ورق نهایی ایجاد میکنند.

- گام ۴: نورد خشن (Roughing Rolling)

تختال داغ و تمیز، بلافاصله از میان چند سری غلتک سنگین و قدرتمند عبور میکند. این مرحله «نورد خشن» نام دارد. در اینجا، تمرکز بر کاهش شدید ضخامت (گاهی تا ۷۵ درصد) و در نتیجه افزایش سریع طول تختال است.

- گام ۵: نورد نهایی (Finishing Rolling)

ورق بلند شده بلافاصله و بدون از دست دادن دما، وارد مجموعه قفسههای نورد نهایی (معمولا شامل ۵ تا ۷ جفت غلتک پشت سر هم) میشود. در این مرحله، تمرکز از روی «قدرت» به روی «دقت» تغییر میکند. سرعت غلتکها بسیار بالاست و ورق با عبور از هر جفت غلتک، به ضخامت دقیق و نهایی (مثلا ۳ میلیمتر) و کیفیت سطح مورد نظر میرسد.

- گام ۶: خنککاری و کلافپیچی (Coiling)

انواع ورق سیاه

ورقهای سیاه تولید شده را نمیتوان همگی یکسان دانست. این محصولات بر اساس دو معیار اصلی و مهم دستهبندی میشوند: نخست، خواص شیمیایی و مکانیکی که در «استاندارد» یا «گرید» آنها تعریف میشود و دوم، شکل ظاهری و نحوه عرضه در بازار.

دستهبندی بر اساس استاندارد (گرید)

گرید ورق نشاندهنده ترکیبات شیمیایی (مانند درصد کربن و آلیاژها) و خواص مکانیکی (مانند استحکام و کشش) آن است. دو گرید در بازار ایران بیشترین کاربرد را دارند:

۱. ورق ST37 (فولاد نرمه)

این گرید، رایجترین و پرکاربردترین نوع ورق سیاه در مصارف عمومی و ساختمانی است. به دلیل درصد کربن پایین (حدود ۰.۱۷ درصد)، به آن «فولاد نرمه» نیز گفته میشود. مهمترین ویژگیهای آن، جوشپذیری عالی و قابلیت شکلپذیری بسیار خوب است. استحکام کششی آن در محدوده ۳۶۰ تا ۵۱۰ مگاپاسکال قرار دارد. این ورق انتخاب اول برای ساخت پروفیلهای سبک ساختمانی (مانند قوطی، نبشی)، اسکلتهای فلزی سبک، بدنه دستگاهها و کاربردهایی است که در آنها جوشکاری و فرمدهی اهمیت زیادی دارد.

۲. ورق ST52 (فولاد پرمقاومت)

این گرید یک پله بالاتر از ST37 قرار میگیرد و به عنوان فولاد با مقاومت بالاتر شناخته میشود. ورق ST52 دارای درصد کربن بیشتر و همچنین عناصر آلیاژی مانند منگنز و سیلیسیم است. این ترکیبات، استحکام تسلیم آن را به طور قابل توجهی (حدود ۳۵۵ مگاپاسکال) نسبت به ST37 (حدود ۲۳۵ مگاپاسکال) افزایش میدهد و استحکام کششی آن نیز به محدوده ۴۹۰ تا ۶۳۰ مگاپاسکال میرسد. این ورق در کاربردهایی که نیاز به تحمل وزن، فشار و تنش بالا دارند، مانند شاسی ماشینآلات سنگین، ساخت پل، جرثقیلها و مخازن تحت فشار، مورد استفاده قرار میگیرد. انتخاب بین این دو گرید، یک تصمیم مهندسی بر اساس توازن میان «هزینه و فرایندپذیری» (ST37) در برابر «استحکام و تحمل بار» (ST52) است.

علاوه بر این دو، گریدهای خاصتری مانند A516 (مخصوص مخازن دیگ بخار و تحت فشار) و A283 (مصارف صنعتی عمومی) نیز وجود دارند.

دستهبندی بر اساس شکل ظاهری (رول و شیت)

این دستهبندی، نحوه ارائه محصول در بازار و ساختار زنجیره تامین آن را مشخص میکند:

- ورق کلاف (رول یا کویل - Coil)

همانطور که در فرایند تولید اشاره شد، محصول خروجی خط نورد گرم به صورت یک رول پیوسته و سنگینوزن (کلاف) پیچیده میشود. ضخامتهای رایج برای عرضه به صورت کلاف معمولا از ۱.۵ میلیمتر تا ۱۵ میلیمتر است. عرض این کلافها استاندارد و ثابت است (مانند ۱۰۰۰، ۱۲۵۰، ۱۵۰۰ و ۲۰۰۰ میلیمتر) اما طول آنها نامحدود و وابسته به وزن کلاف است. کارخانههایی مانند فولاد مبارکه، تولیدکنندگان اصلی کلاف هستند.

- ورق شیت (برگی - Sheet)

ورق شیت به ورقهای برشخورده با ابعاد مشخص گفته میشود که خود به دو دسته تقسیم میشوند:

یک قانون کلی در بازار میگوید ورقهای با ضخامت بالای ۱۵ میلیمتر معمولا دیگر به صورت کلاف تولید نمیشوند و فقط به صورت شیت فابریک (که به آن پِلِیت یا Plate نیز میگویند) عرضه میشوند. این تنوع در عرضه باعث میشود تا ابعاد ورق سیاه موجود در بازار بسیار گسترده و متناسب با نیازهای مختلف باشد.

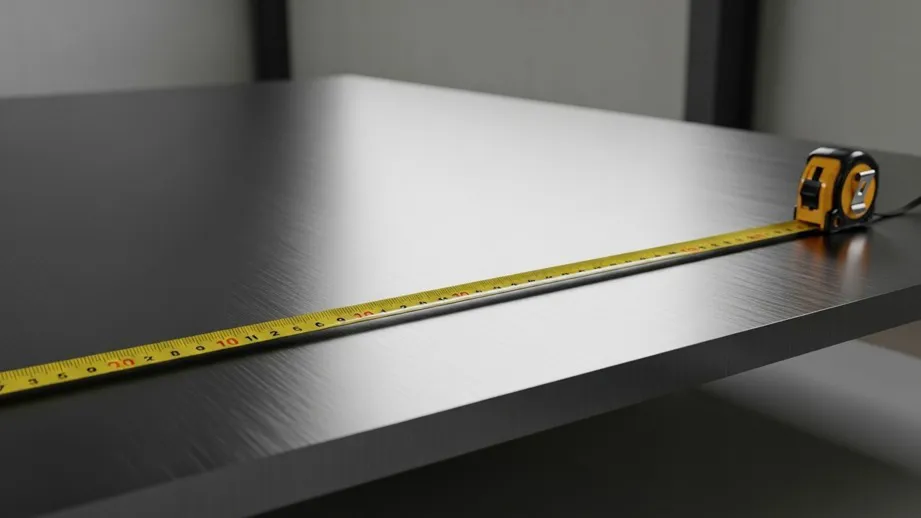

ابعاد ورق سیاه

ابعاد ورق سیاه با سه مولفه کلیدی تعریف میشود: ضخامت، عرض و طول. درک این ابعاد برای هرگونه محاسبه، طراحی و خرید ضروری است.

- ضخامت (Thickness): این مهمترین متغیر در تعریف ورق است. بازه تولید ضخامت ورق سیاه بسیار وسیع است و از حدود ۱.۵ میلیمتر برای ورقهای نازک تا ضخامتهای بسیار بالای ۱۰۰ میلیمتر یا بیشتر برای «پلیتهای» سنگین صنعتی متغیر است.

- عرض (Width): عرض ورق توسط غلتکهای خط تولید کارخانه تعیین میشود و برخلاف طول، یک پارامتر ثابت و استاندارد است. عرضهای رایج در بازار ایران عبارتند از: ۱۰۰۰ میلیمتر (۱ متر)، ۱۲۵۰ میلیمتر (۱.۲۵ متر)، ۱۵۰۰ میلیمتر (۱.۵ متر) و ۲۰۰۰ میلیمتر (۲ متر).

- طول (Length):

- در حالت کلاف (رول): طول نامحدود است و بر اساس وزن کلاف تعریف میشود.

- در حالت شیت فابریک: طولها استاندارد هستند. رایجترین طولها عبارتند از: ۲۰۰۰ میلیمتر (۲ متر)، ۲۵۰۰ میلیمتر (۲.۵ متر)، ۶۰۰۰ میلیمتر (۶ متر) و ۱۲۰۰۰ میلیمتر (۱۲ متر).

بررسی ضخامتهای پرکاربرد

ورق ۱.۵ میلیمتر

این ضخامت در میان تولیدات داخلی کمتر رایج است. کارخانههای بزرگ داخلی معمولا تولید خود را از ضخامت ۲ میلیمتر آغاز میکنند. ورق ۱.۵ میلیمتر سیاه که در بازار یافت میشود، اغلب محصول وارداتی از کشورهایی مانند روسیه یا قزاقستان است. این ورق به دلیل نازکی، تقریبا همیشه به صورت رول (کلاف) عرضه میشود. بنابراین، استعلام قیمت ورق سیاه 1.5 میل معمولا به معنای بررسی موجودی و قیمت محصولات وارداتی است که میتواند نوسانات بیشتری داشته باشد.

ورق ۲ میلیمتر

یکی از پرمصرفترین ضخامتها در ایران، بهویژه در صنایع سبک و پروفیلسازی، ورق ۲ میلیمتر است. ابعاد ورق سیاه 2 میل به وفور در بازار یافت میشود. این ضخامت هم به صورت رول (معمولا با عرضهای ۱۰۰۰ و ۱۲۵۰ میلیمتر) و هم به صورت شیتهای برشخورده استاندارد (معمولا در ابعاد ۱۰۰۰ × ۲۰۰۰ میلیمتر و ۱۲۵۰ × ۲۵۰۰ میلیمتر) در دسترس است.

راهنمای محاسبه وزن (جدول وزن)

در بازار فولاد، قیمتگذاری و معاملات تقریبا هرگز بر اساس تعداد برگ یا متر انجام نمیشود؛ بلکه مبنای اصلی «وزن» (کیلوگرم یا تُن) است. بنابراین، توانایی محاسبه وزن دقیق ورق برای برآورد هزینه پروژه، حمل و نقل و مدیریت موجودی، یک مهارت حیاتی است.

سادهترین راه برای محاسبه وزن نظری (Nominal Weight) یک شیت ورق سیاه، استفاده از فرمول استاندارد زیر است:

وزن (به کیلوگرم) = طول (به متر) × عرض (به متر) × ضخامت (به میلیمتر) × ۷.۸۵

در این فرمول، عدد ۷.۸۵ نشاندهنده چگالی (Density) متوسط فولاد (حدود ۷.۸۵ گرم بر سانتیمتر مکعب یا ۷۸۵۰ کیلوگرم بر متر مکعب) است.

برای مثال، محاسبه وزن ورق سیاه 1.5 میل با ابعاد استاندارد ۱ متر عرض در ۲ متر طول، به این صورت خواهد بود:

۲ (متر طول) × ۱ (متر عرض) × ۱.۵ (میلیمتر ضخامت) × ۷.۸۵ = ۲۳.۵۵ کیلوگرم

این فرمول ابزار قدرتمندی برای برآورد سریع وزن است. با این حال، باید توجه داشت که این وزن «نظری» است. وزن واقعی که روی باسکول اندازهگیری میشود، ممکن است به دلیل تلرانسهای مجاز تولید (اختلافات جزئی در ضخامت واقعی در طول ورق)، کمی متفاوت باشد. برای سهولت، در ادامه جدول ورق سیاه برای برخی ابعاد استاندارد ارائه شده است. این جدول استاندارد ورق سیاه میتواند به عنوان یک راهنمای سریع استفاده شود.

جدول ۱: جدول وزن ورق سیاه (وزن تقریبی شیتهای استاندارد)

ضخامت (میلیمتر) | ابعاد استاندارد (میلیمتر) | وزن تقریبی هر شیت (کیلوگرم) |

۲ | ۱۰۰۰ × ۲۰۰۰ | ۳۱.۴ |

۲ | ۱۲۵۰ × ۲۵۰۰ | ۴۹.۱ |

۳ | ۱۵۰۰ × ۶۰۰۰ | ۲۱۲.۰ |

۴ | ۱۵۰۰ × ۶۰۰۰ | ۲۸۲.۶ |

۵ | ۱۵۰۰ × ۶۰۰۰ | ۳۵۳.۳ |

۶ | ۱۵۰۰ × ۶۰۰۰ | ۴۲۴.۰ |

۸ | ۱۵۰۰ × ۶۰۰۰ | ۵۶۵.۲ |

۱۰ | ۱۵۰۰ × ۶۰۰۰ | ۷۰۶.۵ |

۱۲ | ۱۵۰۰ × ۶۰۰۰ | ۸۴۷.۸ |

۱۵ | ۱۵۰۰ × ۶۰۰۰ | ۱۰۵۹.۸ |

(وزنها بر اساس فرمول چگالی ۷.۸۵ محاسبه شدهاند)

ویژگیها و کاربردهای ورق سیاه

گستردگی استفاده از ورق سیاه به دلیل ترکیبی از ویژگیهای مکانیکی مطلوب و قیمت مقرون به صرفه آن است. این ورق، ماده اولیه همهکاره در دنیای صنعت محسوب میشود.

ویژگیهای کلیدی

- استحکام و دوام: دارای استحکام کششی بالا و مقاومت مناسب در برابر تنش و فشار است.

- شکلپذیری: به دلیل فرایند تولید در دمای بالا (نورد گرم)، ساختار مولکولی آن تنش داخلی کمی دارد و بسیار انعطافپذیر و خوشقلق برای خمکاری و فرمدهی است.

- جوشپذیری: به ویژه در گرید ST37، قابلیت جوشکاری عالی دارد و اتصال قطعات آن به سادگی انجام میشود.

- قیمت اقتصادی: در مقایسه با سایر ورقهای فولادی (مانند روغنی یا گالوانیزه)، ورق سیاه به دلیل فرایند تولید سادهتر، ارزانترین گزینه است.

ماده اولیه برای ساختمان و صنعت

یکی از اصلیترین و گستردهترین کاربردهای ورق سیاه، استفاده به عنوان ماده اولیه «واسطهای» است. به این معنا که تقاضا برای آن مستقیماً به رونق در سایر بخشهای صنعتی و ساختمانی وابسته است.

- تولید مقاطع فولادی: بخش عظیمی از ورقهای سیاه (بهویژه کلافها) مستقیماً به کارخانههای پروفیلسازی میروند تا به انواع مقاطع فولادی ساختمانی تبدیل شوند. این مقاطع شامل تیرآهن، نبشی، ناودانی و انواع پروفیلهای باز و بسته (مانند قوطیهای مربعی و مستطیلی) میشوند.

- ساخت سوله و سازه: در ساخت اسکلتهای فلزی، سازههای باربر، صفحات ستون و ساخت سولههای صنعتی و کشاورزی به وفور استفاده میشود.

نقش ورق سیاه در صنایع سنگین

استحکام و قابلیت اطمینان ورق سیاه (بهخصوص گریدهای ضخیمتر و آلیاژی مانند ST52)، آن را به گزینه اصلی در صنایع سنگین تبدیل کرده است:

- خودروسازی: برای ساخت قطعات ساختاری و سنگین خودرو که نیاز به استحکام دارند، مانند شاسی خودروهای سنگین، قابها و رینگ چرخ.

- کشتیسازی: ورقهای ضخیم فولادی (پلیتها) ماده اصلی برای ساخت بدنه کشتیها، قایقها، بارجها و سایر سازههای دریایی هستند که باید در برابر فشارهای عظیم آب و ضربات مقاومت کنند.

- مخازن و لولهها: برای ساخت مخازن ذخیرهسازی بزرگ (مانند سیلوها و تانکرهای سوخت)، مخازن تحت فشار، دیگهای بخار (بویلرها) و همچنین به عنوان ماده اولیه تولید لولههای درزدار قطور برای انتقال نفت، گاز و آب استفاده میشود.

تولیدکنندگان برتر ورق سیاه در ایران

بازار تولید ورق گرم (سیاه) در ایران، یک بازار تخصصی است که توسط چند مجتمع فولادی بزرگ و پیشرفته هدایت میشود. نکته جالب توجه این است که این کارخانهها رقیب مستقیم یکدیگر در تمام ضخامتها نیستند، بلکه هرکدام در بخش مشخصی از بازار (بر اساس ضخامت و عرض) تخصص یافتهاند.

نقشه تولید ورق گرم در ایران

- مجتمع فولاد مبارکه اصفهان: این مجتمع، بزرگترین و اصلیترین تولیدکننده ورقهای فولادی در ایران و خاورمیانه است. تخصص اصلی فولاد مبارکه در تولید انبوه ورقهای نازک و متوسط (معمولا در بازه ضخامت ۱.۲ تا ۱۶ میلیمتر) به صورت کلاف (رول) است. کیفیت محصولات این کارخانه به عنوان استاندارد و معیار بازار شناخته میشود و ماده اولیه هزاران کارخانه پاییندستی در صنایع لوازم خانگی، خودروسازی، لوله و پروفیل را تامین میکند.

- شرکت فولاد اکسین خوزستان: فولاد اکسین بازیگر بلامنازع در حوزه ورقهای «عریض» و «بسیار ضخیم» است. این شرکت تنها تولیدکننده ورقهای عریض فولادی (با عرض تا ۴.۵ متر) در کشور و خاورمیانه به شمار میرود. بازه تولید آن بر ضخامتهای بالا (معمولا از ۵ میلیمتر تا بیش از ۱۰۰ میلیمتر) متمرکز است. محصولات اکسین برای صنایع استراتژیک مانند نفت و گاز (ساخت لولههای انتقال ترش)، کشتیسازی و مخازن تحت فشار بسیار سنگین، حیاتی هستند.

- کارخانه فولاد کاویان اهواز: فولاد کاویان نیز یکی از متخصصان تولید ورقهای ضخیم (ضخیم بار) در کشور و اولین تولیدکننده پلیتهای ضخیم در ایران بوده است. این کارخانه در بازه ضخامت ۸ تا ۵۰ میلیمتر فعالیت میکند و یکی از تامینکنندگان اصلی ورقهای ضخیم برای مصارف صنعتی و ساختمانی به شمار میرود.

- سایر تولیدکنندگان: در کنار این سه غول تولید، مجتمع فولاد گیلان به عنوان یکی از بازیگران مهم بخش خصوصی، بهویژه در تولید رولهای نازک (مانند ضخامت ۲ میلیمتر) شناخته میشود. همچنین مجتمع فولاد سبا (از زیرمجموعههای فولاد مبارکه) نیز در تولید ورق گرم فعال است. این ساختار تخصصی بازار به این معناست که یک خریدار برای کلاف ۲ میلیمتری به سراغ فولاد مبارکه میرود، اما برای یک پلیت ۵۰ میلیمتری با عرض ۳ متر، گزینه انحصاری او فولاد اکسین خواهد بود.

لیست و جدول قیمت انواع ورق سیاه

قیمت ورق سیاه یکی از مهمترین، پرنوسانترین و کلیدیترین شاخصها در بازار فولاد ایران است. قیمتها به صورت روزانه اعلام میشوند و مبنای محاسبه آنها بر اساس «هر کیلوگرم» است. درک عوامل موثر بر این قیمتها برای هر خریداری ضروری است.

عوامل کلیدی در نوسان قیمتها

قیمت ورق سیاه در ایران یک معادله چندمتغیره است که به عوامل داخلی و جهانی بستگی دارد:

- نرخ ارز (دلار): این، مهمترین و تاثیرگذارترین عامل در بازار داخلی است. با افزایش نرخ ارز، صادرات ورق فولادی برای کارخانهها بسیار سودآورتر میشود. این امر منجر به افزایش تمایل به صادرات، کاهش عرضه محصول در بازار داخلی و در نتیجه، افزایش شدید قیمتهای ریالی میشود.

- قیمت جهانی مواد اولیه: قیمت جهانی فولاد و مواد خام آن، بهویژه «تختال» (Slab) و «آهن قراضه» (Scrap)، مستقیما بر بهای تمامشده تولید در کارخانههای داخلی اثر میگذارد.

- عرضه و تقاضای داخلی: وضعیت رونق یا رکود در بخشهای کلیدی مصرفکننده مانند ساختمانسازی، خودروسازی و پروژههای عمرانی، مستقیما بر سطح تقاضا و قیمتها تاثیر دارد.

- بورس کالا: در ایران، مکانیزم رسمی کشف قیمت و عرضه سهمیهای محصولات فولادی، بورس کالای ایران است. قیمتهایی که در بورس تعیین میشوند، مبنای قیمتگذاری در بازار آزاد قرار میگیرند.

- مشخصات فنی: ضخامت، گرید و کارخانه سازنده نیز بر قیمت نهایی موثرند. برای مثال، ورق ST52 به دلیل داشتن عناصر آلیاژی، گرانتر از ST37 است.

قیمت ورقهای صادراتی

قیمت ورق سیاه صادراتی ایران بر اساس مکانیزم متفاوتی تعیین میشود. این قیمتها معمولا به دلار و بر اساس شرایط تحویل (مانند FOB در بنادر جنوبی) و منطبق بر قیمتهای جهانی ورق گرم (مانند قیمتهای CIS یا چین) اعلام میشوند. این قیمت دلاری، همواره با قیمت ریالی که در بازار داخلی معامله میشود، در رقابت است.

جدول حدود قیمت انواع ورق سیاه (بر اساس کیلوگرم / آبان ۱۴۰۴)

قیمتها در بازار ورق سیاه به شدت نوسانی هستند. جدول زیر، حدود قیمتهای ثبتشده در بازار برای ورقهای تولیدکنندگان اصلی (مانند فولاد مبارکه و اکسین) در آبان ماه سال ۱۴۰۴ را نشان میدهد.

نکته: قیمت ورق سیاه 1 میل به دلیل تولید بسیار محدود داخلی (که معمولا از ۱.۲ میلیمتر شروع میشود)، اغلب به صورت استعلامی و نزدیک به قیمت ورق ۱.۵ یا ۲ میلیمتر است.

جدول ۲: حدود قیمت ورق سیاه در بازار ایران (تومان به ازای هر کیلوگرم)

ضخامت (میلیمتر) | کارخانه (مثال) | حدود قیمت (تومان/کیلوگرم) |

۲ میل | فولاد مبارکه | ۴۶,۰۰۰ |

۴ میل | فولاد مبارکه | ۴۳,۳۰۰ |

۶ میل | فولاد مبارکه | ۳۹,۸۰۰ |

۸ میل | فولاد مبارکه | ۴۳,۲۰۰ |

۱۰ میل | فولاد مبارکه | ۴۳,۲۰۰ |

۱۰ میل | فولاد اکسین | ۴۴,۰۰۰ |

۱۵ میل | فولاد مبارکه | ۴۳,۷۰۰ |

۳۰ میل | فولاد اکسین | ۴۳,۵۰۰ |

(دادههای قیمت بر اساس گزارشهای بازار در آبان ۱۴۰۴ استخراج شدهاند و صرفا جهت اطلاعرسانی هستند)

یک ناهنجاری جالب و مهم در این دادهها مشهود است: قیمت ورق سیاه 4 میل و ۸ میل تقریبا یکسان است اما ورق ۶ میلیمتری (حدود ۳۹,۸۰۰ تومان) به طور قابل توجهی ارزانتر از هر دو است. این موضوع نشان میدهد که ضخامت ۶ میلیمتر احتمالا «نقطه بهینه» تولید (Sweet Spot) در خط نورد آن کارخانه است؛ جایی که هزینه تولید به ازای هر تن به حداقل میرسد. همچنین میتوانید ببینید که قیمت ورق سیاه 10 میل در کارخانههای مختلف، متفاوت است.

تفاوت ورق سیاه و روغنی

یکی از اساسیترین تقسیمبندیها در دنیای ورقهای فولادی، تمایز میان ورق سیاه (نورد گرم) و ورق روغنی (نورد سرد) است. درک تفاوت ورق سیاه و روغنی در واقع درک دو فلسفه کاملا متفاوت در تولید فولاد است. این دو محصول رقیب یکدیگر نیستند، بلکه بخشی از یک زنجیره ارزش هستند؛ ورق روغنی، محصولی با ارزش افزوده بالاتر است که از ورق سیاه تولید میشود.

۱. فرایند تولید:

۲. کیفیت سطح و ظاهر:

۳. ضخامت و دقت ابعادی:

۴. خواص مکانیکی:

۵. قیمت و کاربرد:

تفاوت ورق سیاه و گالوانیزه

مقایسه دوم، بررسی یک ماده «پایه» (ورق سیاه) در برابر یک محصول «نهایی پوششدار» (ورق گالوانیزه) است. درک تفاوت ورق سیاه و گالوانیزه در درجه اول، شناخت اهمیت «محافظت در برابر خوردگی» است.

۱. ماده پایه و پوشش:

۲. مقاومت در برابر خوردگی (زنگزدگی):

۳. ظاهر:

۴. کاربرد:

۵. جوشکاری (نکته فنی مهم):

جمعبندی

ورق سیاه یا ورق نورد گرم، به عنوان سنگ بنای صنایع مدرن، محصولی است که نام خود را از ظاهر مات و تیره ناشی از فرایند تولید در دمای بالا گرفته است. درک تفاوت میان گریدهای کلیدی آن (مانند ST37 برای مصارف عمومی و ST52 برای استحکام بالا) و همچنین شکلهای رایج عرضه (کلاف و شیت) برای هرگونه انتخاب مهندسی یا خرید هوشمندانه ضروری است. بازار این محصول استراتژیک در ایران توسط تولیدکنندگان بزرگی چون فولاد مبارکه و فولاد اکسین هدایت میشود. قیمت آن نیز، که بر اساس وزن محاسبه میشود، تابعی مستقیم از نرخ ارز و قیمتهای جهانی مواد اولیه است. در نهایت، ورق سیاه ماده اولیه همهکارهای است که هم به صورت مستقیم در سازهها به کار میرود و هم با پردازشهای بیشتر، به محصولات پیشرفتهتری مانند ورق روغنی و ورق گالوانیزه تبدیل میشود.

سوالات متداول

چرا به ورق نورد گرم، «ورق سیاه» گفته میشود؟

این نامگذاری به دلیل ظاهر ورق پس از تولید است. در فرایند نورد گرم، دمای بسیار بالا باعث ایجاد یک لایه اکسیدی تیره و مات روی سطح فولاد میشود که رنگ آن را به سیاهی متمایل میکند. این یک ویژگی ظاهری است و هیچ نوع رنگ یا پوششی روی ورق وجود ندارد.

تفاوت اصلی ورق ST37 و ST52 در چیست؟

تفاوت اصلی در استحکام و کاربرد آنهاست. ST37 که به فولاد نرمه معروف است، کربن کمتری دارد، جوشپذیری و شکلپذیری عالی دارد و برای مصارف عمومی و ساختمانی مناسب است. در مقابل، ST52 به دلیل داشتن عناصر آلیاژی بیشتر، استحکام بالاتری دارد و برای سازههای سنگین، شاسی ماشینآلات و پروژههایی که تحمل بار زیاد نیاز دارند، استفاده میشود.

آیا میتوان از ورق سیاه در محیطهای بیرونی و مرطوب استفاده کرد؟

خیر، استفاده مستقیم از ورق سیاه در محیطهای مرطوب و بیرونی توصیه نمیشود، زیرا به سرعت دچار زنگزدگی و خوردگی میشود. برای چنین کاربردهایی، باید حتما سطح آن با رنگ یا پوششهای محافظتی پوشانده شود یا از جایگزینهایی مانند ورق گالوانیزه که مقاومت بالایی در برابر خوردگی دارد، استفاده کرد.

چرا گاهی قیمت هر کیلوگرم ورق نازکتر از ورق ضخیمتر بیشتر است؟

این موضوع به پیچیدگی و هزینه فرایند تولید مربوط میشود. نورد کردن فولاد تا ضخامتهای بسیار پایین، نیازمند انرژی، دقت و کنترل بیشتری است که هزینه تولید به ازای هر کیلوگرم را افزایش میدهد. همچنین، برخی ضخامتها (مانند ۶ میل در برخی کارخانهها) نقطه بهینه تولید هستند که با کمترین هزینه تولید میشوند و قیمت رقابتیتری دارند.